In sostanza, la deposizione chimica da vapore (CVD) è un processo che crea un film sottile solido di alta qualità su una superficie mediante la reazione di gas specifici. Funziona introducendo molecole gassose, chiamate precursori, in una camera di reazione dove vengono energizzate per reagire chimicamente e depositarsi su un substrato, creando un nuovo strato di materiale con estrema precisione.

La deposizione chimica da vapore è meglio compresa non come un semplice metodo di rivestimento, ma come una trasformazione controllata da gas a solido. Consente la costruzione di materiali atomo per atomo, fornendo un controllo senza pari sulla purezza, lo spessore e le proprietà finali del film.

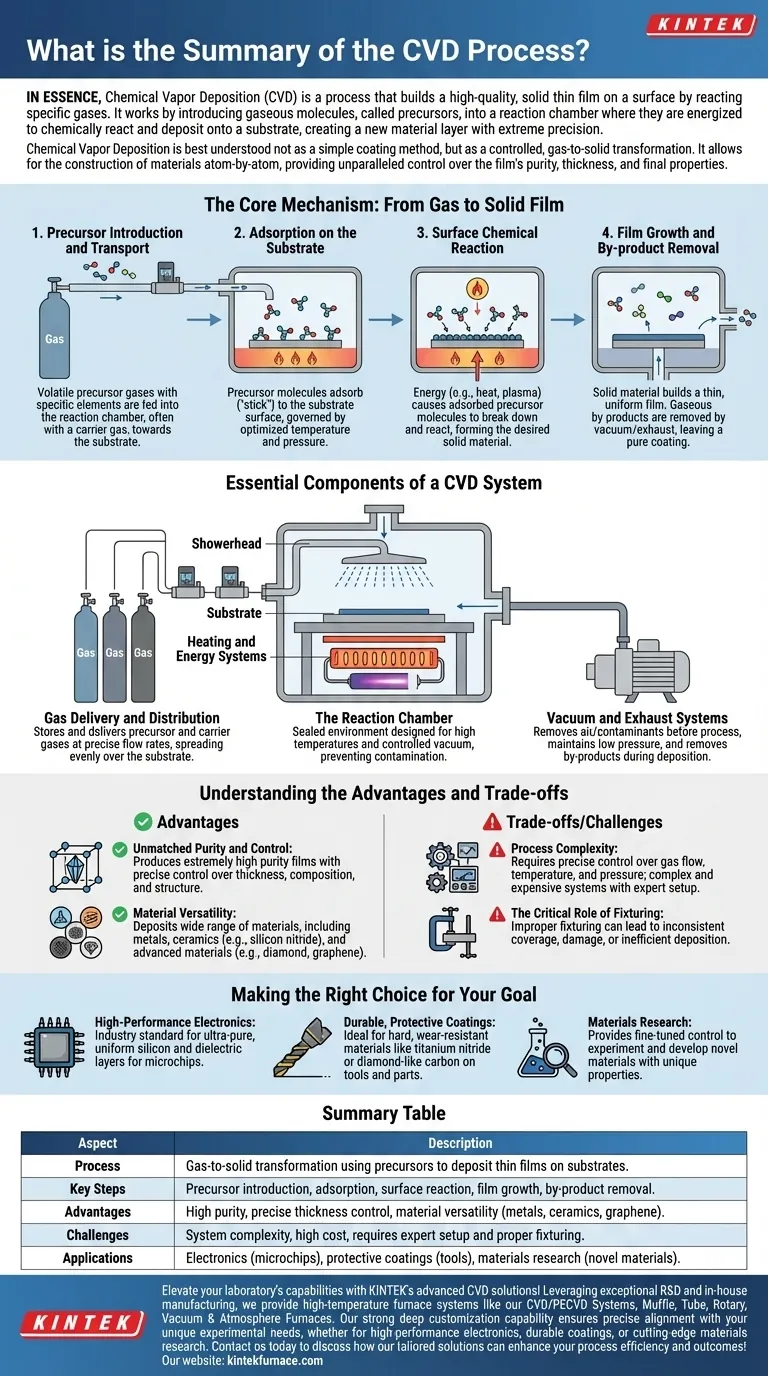

Il meccanismo fondamentale: dal gas al film solido

Il processo CVD può essere suddiviso in una sequenza di eventi fisici e chimici attentamente controllati. Ogni fase è fondamentale per ottenere un prodotto finale uniforme e di elevata purezza.

### 1. Introduzione e trasporto dei precursori

Il processo inizia alimentando uno o più gas precursori volatili nella camera di reazione. Questi gas contengono gli elementi specifici che formeranno il film finale. Un gas di trasporto aiuta spesso a trasportare questi precursori verso la superficie bersaglio, nota come substrato.

### 2. Adsorbimento sul substrato

Una volta vicine al substrato, le molecole precursore si adsorbono, ovvero si "attaccano", alla sua superficie. Questa fase è governata dalla temperatura e dalla pressione della camera, ottimizzate per garantire che le molecole si attacchino correttamente senza rievaporare.

### 3. Reazione chimica superficiale

Questo è il cuore del processo CVD. Con l'energia applicata – tipicamente sotto forma di calore – le molecole precursore adsorbite si scompongono e reagiscono chimicamente. Questa reazione forma il materiale solido desiderato direttamente sulla superficie del substrato.

### 4. Crescita del film e rimozione dei sottoprodotti

Il materiale solido derivante dalla reazione si accumula strato dopo strato, formando un film sottile e uniforme. I sottoprodotti gassosi della reazione si desorbono dalla superficie e vengono allontanati da un sistema di vuoto o di scarico, lasciando un rivestimento solido e puro.

Componenti essenziali di un sistema CVD

Un processo CVD di successo si basa su un sistema sofisticato in cui ogni parametro è gestito con precisione.

### La camera di reazione

Questo è l'ambiente sigillato in cui avviene la deposizione. È progettato per resistere a temperature elevate e mantenere un vuoto controllato per prevenire la contaminazione.

### Sistema di erogazione e distribuzione dei gas

Questo sistema immagazzina i gas precursori e di trasporto e li immette nella camera a velocità di flusso precise. Un "soffione doccia" o un meccanismo di distribuzione simile assicura che i gas si diffondano uniformemente sul substrato.

### Sistemi di riscaldamento ed energia

Un sistema di riscaldamento porta il substrato alla temperatura richiesta affinché avvenga la reazione chimica. In alcune varianti, come la CVD assistita da plasma (PECVD), viene utilizzato un plasma per fornire l'energia, consentendo al processo di funzionare a temperature più basse.

### Sistemi di vuoto e scarico

Una pompa per il vuoto viene utilizzata per rimuovere l'aria e i contaminanti dalla camera prima che inizi il processo. Durante la deposizione, mantiene la pressione bassa precisa necessaria e rimuove i sottoprodotti gassosi.

Comprendere i vantaggi e i compromessi

Sebbene potente, la CVD è un processo specializzato con vantaggi distinti e considerazioni pratiche.

### Vantaggio: Purezza e controllo ineguagliabili

Poiché il processo costruisce il film a partire da precursori gassosi in un vuoto controllato, può produrre film di purezza estremamente elevata. Offre inoltre un controllo preciso su spessore, composizione e struttura cristallina.

### Vantaggio: Versatilità dei materiali

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche (come il nitruro di silicio) e persino materiali avanzati come diamante e grafene.

### Sfida: Complessità del processo

La necessità di un controllo preciso sul flusso dei gas, sulla temperatura e sulla pressione rende i sistemi CVD complessi e costosi. Il processo richiede competenze significative per essere configurato e mantenuto.

### Sfida: Il ruolo critico degli alloggiamenti (fixturing)

La qualità del rivestimento finale dipende fortemente dal modo in cui il substrato è tenuto. Un alloggiamento (fixturing) improprio può portare a una copertura incoerente, danni al pezzo o una deposizione inefficiente, compromettendo l'intero processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD dipende interamente dal risultato desiderato per il tuo materiale.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni: La CVD è lo standard del settore per la creazione degli strati di silicio e dielettrici ultra-puri e uniformi essenziali per i microchip.

- Se la tua attenzione principale sono i rivestimenti protettivi durevoli: La CVD è ideale per depositare materiali duri e resistenti all'usura come il nitruro di titanio o il carbonio simile al diamante su utensili e parti meccaniche.

- Se la tua attenzione principale è la ricerca sui materiali: La CVD fornisce il controllo preciso necessario per sperimentare e sviluppare nuovi materiali con composizioni e proprietà uniche.

Padroneggiando la trasformazione da gas a solido, la CVD consente a ingegneri e scienziati di costruire materiali partendo dalle basi.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Trasformazione da gas a solido utilizzando precursori per depositare film sottili su substrati. |

| Fasi chiave | Introduzione del precursore, adsorbimento, reazione superficiale, crescita del film, rimozione dei sottoprodotti. |

| Vantaggi | Elevata purezza, controllo preciso dello spessore, versatilità dei materiali (metalli, ceramiche, grafene). |

| Sfide | Complessità del sistema, costi elevati, richiede configurazione esperta e alloggiamento adeguato. |

| Applicazioni | Elettronica (microchip), rivestimenti protettivi (utensili), ricerca sui materiali (materiali innovativi). |

Migliora le capacità del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo sistemi di forni ad alta temperatura come i nostri sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e a atmosfera. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, sia per l'elettronica ad alte prestazioni, i rivestimenti durevoli o la ricerca sui materiali all'avanguardia. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura