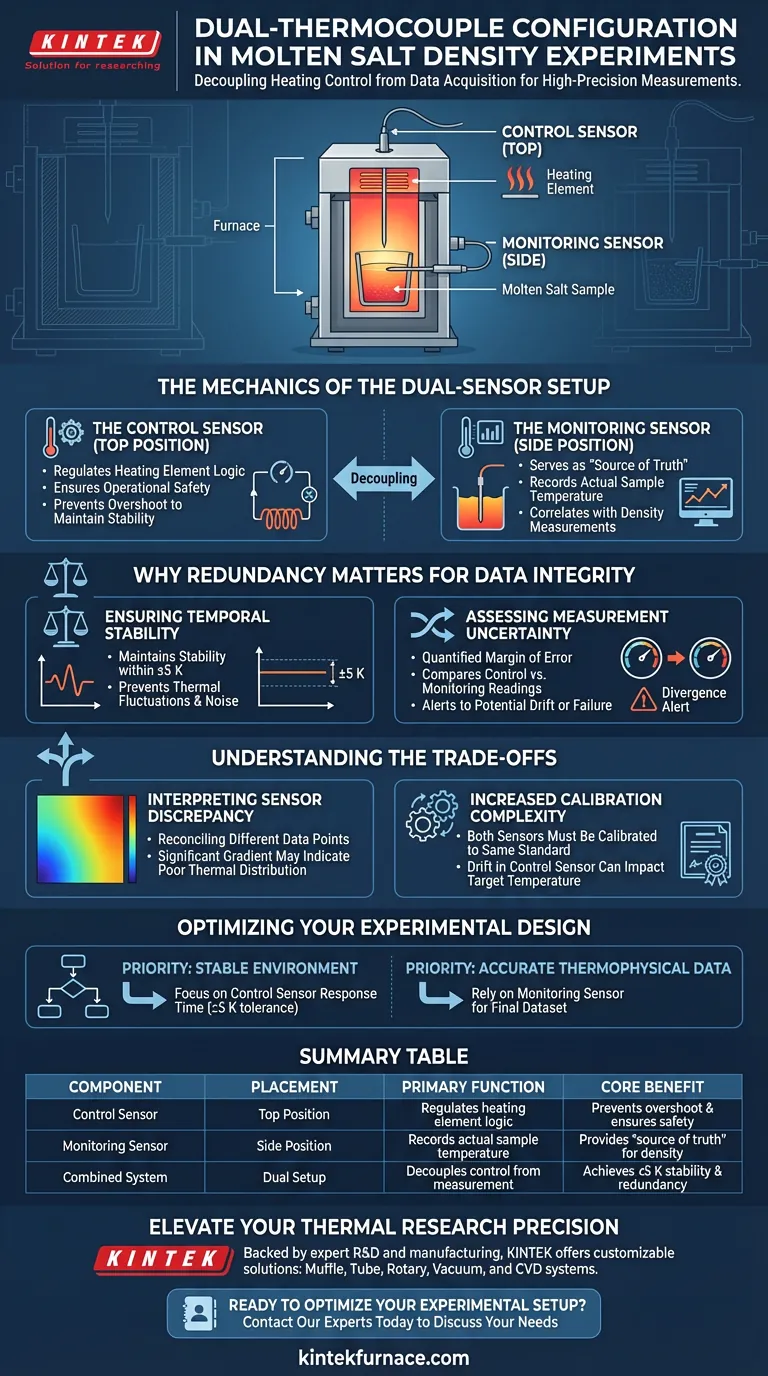

Negli esperimenti di alta precisione sulla densità dei sali fusi, una configurazione a doppio termocoppia è essenziale per disaccoppiare il ciclo di controllo del riscaldamento dall'acquisizione effettiva dei dati. Nello specifico, una termocoppia è posizionata nella parte superiore dell'apparecchio per regolare l'elemento riscaldante, mentre una seconda termocoppia è posizionata lateralmente per monitorare la temperatura effettiva del campione fuso.

Separando il sensore di controllo dal sensore di misurazione, questo sistema garantisce una stabilità termica entro ±5 K e fornisce la ridondanza necessaria per calcolare l'incertezza di misurazione.

La Meccanica del Sistema a Doppio Sensore

Il Sensore di Controllo (Posizione Superiore)

La funzione principale della termocoppia posizionata in alto è la sicurezza operativa e la regolazione.

È collegata direttamente alla logica di controllo dell'elemento riscaldante.

Il suo obiettivo è portare il sistema al setpoint senza causare un overshoot che potrebbe destabilizzare l'esperimento.

Il Sensore di Monitoraggio (Posizione Laterale)

La termocoppia posizionata lateralmente funge da "fonte di verità" per l'esperimento.

È posizionata più vicino all'assemblaggio del campione per registrare la temperatura effettiva che il sale fuso sta sperimentando.

Questo è il punto dati utilizzato per correlare le misurazioni di densità con temperature specifiche.

Perché la Ridondanza Conta per l'Integrità dei Dati

Garantire la Stabilità Temporale

I sali fusi richiedono ambienti termici precisi per fornire dati accurati sulle proprietà fisiche.

La configurazione a doppio sistema consente al sistema di mantenere una stabilità di temperatura di ±5 K.

Ciò impedisce alle fluttuazioni termiche di introdurre rumore nelle letture di densità nel tempo.

Valutare l'Incertezza di Misurazione

Dati affidabili richiedono un margine di errore quantificato.

Confrontando le letture del sensore di controllo (superiore) e del sensore di monitoraggio (laterale), i ricercatori possono valutare l'incertezza di misurazione.

Se la divergenza tra i due sensori supera i parametri attesi, avvisa l'operatore di un potenziale deriva o guasto dell'attrezzatura.

Comprendere i Compromessi

Interpretare la Discrepanza dei Sensori

Sebbene la ridondanza aumenti la fiducia, introduce la sfida di riconciliare due diversi punti dati.

Un gradiente di temperatura significativo tra i sensori superiore e laterale può indicare una scarsa distribuzione termica all'interno del forno, piuttosto che un errore del sensore.

Complessità di Calibrazione Aumentata

L'uso di due sensori richiede che entrambi siano calibrati secondo lo stesso standard.

Se la termocoppia di controllo deriva ma la termocoppia di monitoraggio rimane accurata, il sistema potrebbe avere difficoltà a raggiungere la temperatura target nonostante una segnalazione accurata.

Ottimizzare il Tuo Progetto Sperimentale

Per massimizzare l'efficacia di una configurazione a doppio termocoppia, allinea l'uso dei sensori con i tuoi specifici requisiti di dati:

- Se il tuo obiettivo principale è mantenere un ambiente stabile: Dai priorità al tempo di risposta della termocoppia superiore per garantire che l'elemento riscaldante rimanga entro la tolleranza di ±5 K.

- Se il tuo obiettivo principale è riportare dati termofisici accurati: Affidati esclusivamente alla termocoppia laterale per il tuo set di dati finale, utilizzando il sensore superiore solo per la regolazione di base.

una gestione termica rigorosa è il requisito di base per produrre dati affidabili sulle proprietà termofisiche.

Tabella Riassuntiva:

| Componente | Posizionamento | Funzione Primaria | Beneficio Principale |

|---|---|---|---|

| Sensore di Controllo | Posizione Superiore | Regola la logica dell'elemento riscaldante | Previene l'overshoot e garantisce la sicurezza |

| Sensore di Monitoraggio | Posizione Laterale | Registra la temperatura effettiva del campione | Fornisce la "fonte di verità" per la densità |

| Sistema Combinato | Configurazione Doppia | Disaccoppia il controllo dalla misurazione | Raggiunge stabilità ±5 K e ridondanza |

Eleva la Precisione della Tua Ricerca Termica

Dati termofisici affidabili iniziano con una gestione termica rigorosa. Supportato da R&S e produzione esperta, KINTEK offre una vasta gamma di soluzioni personalizzabili, tra cui sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. Che tu stia conducendo esperimenti su sali fusi o sintesi di materiali avanzati, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità e il controllo che la tua ricerca richiede.

Pronto a ottimizzare la tua configurazione sperimentale? Contatta i nostri esperti oggi stesso per discutere le tue esigenze uniche

Guida Visiva

Riferimenti

- Jisue Moon, Theodore M. Besmann. Density Measurements of Molten LiF–BeF<sub>2</sub> and LiF–BeF<sub>2</sub>–LaF<sub>3</sub> Salt Mixtures by Neutron Radiography. DOI: 10.1021/acsomega.4c01446

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale intervallo di temperatura possono sopportare gli elementi riscaldanti in carburo di silicio? Fino a 1600°C per prestazioni affidabili

- Quali fattori influenzano la durata degli elementi riscaldanti in MoSi2? Massimizza la longevità con una cura adeguata

- Perché gli elementi riscaldanti in MoSi2 sono considerati ecologici? Riscaldamento pulito, efficiente e sostenibile

- Qual è la composizione degli elementi riscaldanti in carburo di silicio tipo DM? Scopri l'affidabilità ad alta temperatura

- Quali condizioni operative devono essere evitate con gli elementi riscaldanti in MoSi2? Prevenire guasti prematuri e prolungare la durata

- Come gli elettrodi di grafite e gli accenditori a filo di tungsteno avviano la SHS per il carburo di tungsteno? Padronanza dell'attivazione termica

- Quali sono le modalità di guasto comuni degli elementi riscaldanti? Prevenire i guasti e prolungare la durata

- Come funziona un controller digitale della temperatura nella polimerizzazione fenolica? Padroneggia la protezione termica multistadio