Nelle applicazioni standard, gli elementi riscaldanti in carburo di silicio (SiC) possono operare in modo affidabile a temperature superficiali fino a 1600°C (2912°F). Sebbene temperature più elevate siano tecnicamente possibili per processi specifici, la durata operativa e la stabilità dell'elemento sono massimizzate all'interno di questo intervallo.

La temperatura massima assoluta è solo una parte della storia. Le vere prestazioni e la longevità di un elemento in carburo di silicio sono determinate dall'atmosfera operativa, dalla gestione della potenza e dalle sollecitazioni fisiche che subisce.

Perché il SiC eccelle alle alte temperature

L'utilità del carburo di silicio come elemento riscaldante ad alta temperatura deriva da una combinazione unica di proprietà intrinseche del materiale. Comprendere queste caratteristiche è fondamentale per impiegarli efficacemente.

Resistenza intrinseca del materiale

A differenza di molti metalli che si ammorbidiscono significativamente quando si avvicinano al loro punto di fusione, il SiC mantiene un'elevatissima resistenza meccanica anche a temperature estreme. Questa integrità strutturale previene cedimenti o deformazioni all'interno del forno.

Proprietà termiche superiori

Il SiC possiede un'eccellente conduttività termica, che gli consente di riscaldarsi rapidamente e distribuire il calore uniformemente sulla sua superficie. È anche altamente resistente agli shock termici, il che significa che può sopportare rapidi cambiamenti di temperatura senza rompersi, il che è fondamentale per le applicazioni cicliche.

Inerzia chimica

In molti ambienti industriali, gli elementi in SiC mostrano una notevole resistenza all'attacco chimico. Questo li rende una scelta affidabile per processi che coinvolgono atmosfere aggressive o corrosive dove altri elementi potrebbero degradarsi rapidamente.

Fattori che definiscono il vero limite operativo

La cifra "1600°C" è un punto di riferimento, non una costante universale. Diversi fattori reali dettano il limite di temperatura pratico e sostenibile per la vostra specifica applicazione.

Il ruolo dell'atmosfera operativa

L'atmosfera all'interno del forno ha un impatto significativo sulla vita dell'elemento. Gli elementi in SiC si comportano eccezionalmente bene in atmosfere riducenti. Tuttavia, alcuni ambienti ossidanti o contaminanti possono accelerare un processo noto come "invecchiamento".

L'impatto di potenza e tensione

Per prolungare la vita utile, è buona pratica far funzionare il forno alla tensione più bassa possibile che raggiunga comunque la temperatura target. L'applicazione di potenza eccessiva per raggiungere le temperature più velocemente può stressare inutilmente l'elemento.

Il concetto di "invecchiamento"

Nel tempo, gli elementi in SiC si ossidano naturalmente, il che provoca un aumento della loro resistenza elettrica. Questo è un normale processo chiamato invecchiamento. Per compensare, l'alimentatore deve essere in grado di fornire una tensione progressivamente più alta per mantenere la stessa potenza termica, una considerazione cruciale per la progettazione del sistema a lungo termine.

Comprendere i compromessi

Sebbene estremamente capaci, gli elementi in SiC non sono privi di limitazioni. Riconoscere questi compromessi è fondamentale per una corretta progettazione e manipolazione.

Fragilità a temperatura ambiente

Come la maggior parte delle ceramiche, gli elementi in SiC sono fragili a temperatura ambiente e devono essere maneggiati con cura per evitare shock meccanici o impatti. Un'attenta installazione e manutenzione del forno sono essenziali.

Sensibilità all'atmosfera

Sebbene generalmente inerti, la presenza di alcune sostanze chimiche, in particolare vapore acqueo ad alte temperature o metalli alcalini, può ridurre significativamente la vita operativa dell'elemento. L'atmosfera del forno deve essere controllata.

Requisiti di potenza del sistema

A causa dell'invecchiamento, l'alimentatore collegato agli elementi in SiC deve avere un "margine" sufficiente per aumentare la sua tensione di uscita durante la vita dell'elemento. Questo requisito può influenzare il costo iniziale e la complessità del sistema di controllo.

Fare la scelta giusta per il tuo obiettivo

Seleziona e fai funzionare i tuoi elementi in SiC in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è raggiungere la massima temperatura assoluta: Prevedi una durata dell'elemento più breve e assicurati che il tuo alimentatore possa gestire l'elevata richiesta e il conseguente invecchiamento.

- Se il tuo obiettivo principale è massimizzare la durata e l'affidabilità: Opera almeno 50-100°C al di sotto della valutazione massima e utilizza un sistema di controllo che applichi la potenza in modo fluido e preciso.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento e raffreddamento: Il SiC è una scelta eccellente grazie alla sua resistenza agli shock termici, ma devi assicurarti che gli elementi siano adeguatamente supportati per evitare sollecitazioni meccaniche.

In definitiva, considerare un elemento in carburo di silicio come un componente all'interno di un sistema più ampio è la chiave per sbloccarne il pieno potenziale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura massima | Fino a 1600°C (2912°F) in applicazioni standard |

| Proprietà chiave | Elevata resistenza meccanica, eccellente conduttività termica, resistenza agli shock termici, inerzia chimica |

| Fattori che influenzano il limite | Atmosfera operativa, gestione della potenza, processo di invecchiamento, manipolazione meccanica |

| Compromessi | Fragilità a temperatura ambiente, sensibilità all'atmosfera, requisiti di alimentazione per l'invecchiamento |

| Migliori pratiche | Operare 50-100°C al di sotto del massimo per la longevità, utilizzare un controllo della potenza fluido, maneggiare con cura per evitare shock |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la durata. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e massimizzare le prestazioni!

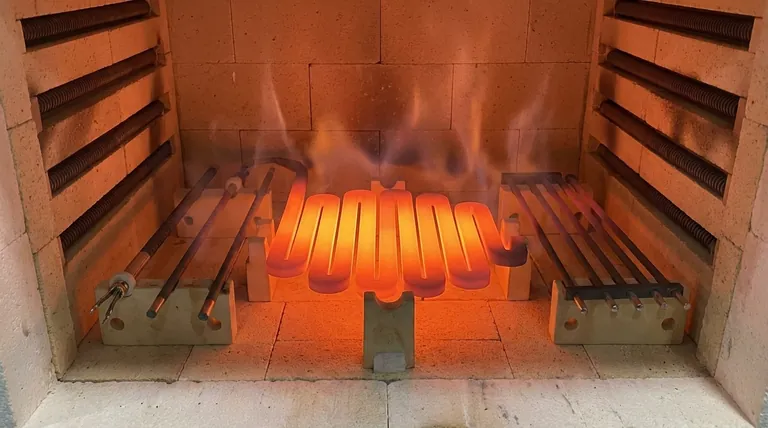

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido