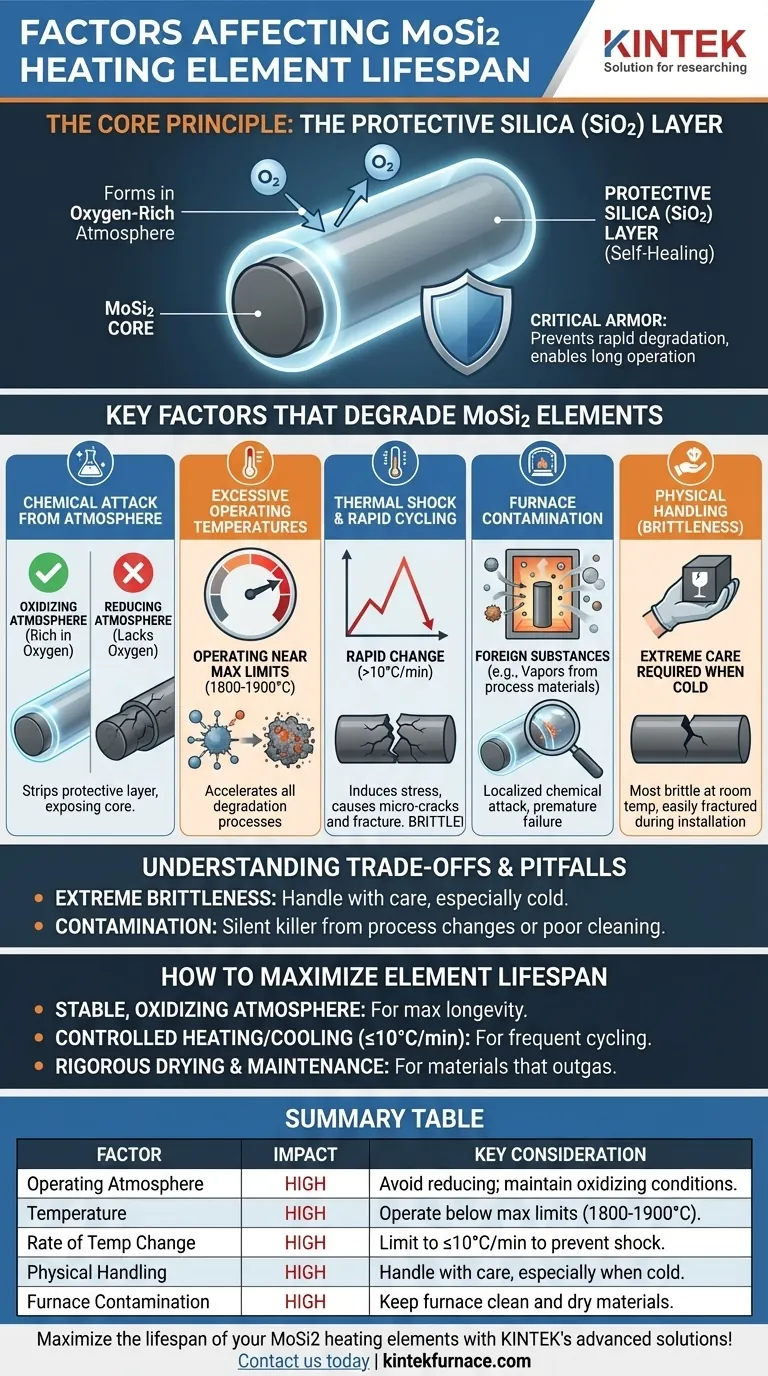

La durata di un elemento riscaldante in MoSi2 è determinata principalmente dall'atmosfera operativa, dalla temperatura, dalla velocità di variazione della temperatura e dalla manipolazione fisica. Questi elementi raggiungono la loro longevità formando uno strato protettivo di silice in un ambiente ricco di ossigeno, e qualsiasi fattore che comprometta questo strato accorcerà drasticamente la vita operativa dell'elemento.

Sebbene noti per la longevità, la durata di un elemento in MoSi2 non è garantita. Dipende interamente dal mantenimento dell'integrità del suo strato protettivo di silice (SiO2) autoformante, che è vulnerabile a specifiche condizioni operative e attacchi chimici.

Il Principio Fondamentale: Lo Strato Protettivo di Silice (SiO2)

Per capire cosa accorcia la vita di un elemento, devi prima capire cosa lo fa durare. L'eccezionale durata degli elementi in Disiliciuro di Molibdeno (MoSi2) nelle applicazioni ad alta temperatura non è intrinseca al materiale stesso, ma alla sua capacità di proteggersi.

Come si Forma lo Strato Protettivo

Quando un elemento in MoSi2 viene riscaldato in un'atmosfera contenente ossigeno, il silicio nell'elemento reagisce con l'ossigeno per formare uno strato sottile, non poroso e auto-riparante di vetro di quarzo (silice, o SiO2) sulla sua superficie.

Questo processo è una forma di ossidazione passiva, che crea una barriera che racchiude il materiale centrale.

Perché Questo Strato è Critico

Questo strato di silice è l'armatura dell'elemento. Impedisce all'MoSi2 sottostante di ossidarsi ulteriormente, il che porterebbe alla sua rapida degradazione e al fallimento. Questa funzione di "auto-riparazione" consente un funzionamento lungo e continuo a temperature estreme.

Fattori Chiave Che Degrano gli Elementi in MoSi2

La vita di un elemento si accorcia ogni volta che l'integrità del suo strato protettivo di silice viene compromessa. Le minacce principali sono chimiche, termiche e fisiche.

Attacco Chimico dall'Atmosfera

La più grande minaccia è un'atmosfera riducente, che è un ambiente privo di ossigeno libero. Tale atmosfera rimuoverà chimicamente lo strato protettivo di SiO2, lasciando esposto il materiale MoSi2 centrale.

Il passaggio tra ambienti ossidanti (ricchi di ossigeno) e riducenti è particolarmente dannoso, poiché l'elemento viene ripetutamente privato della sua protezione e costretto a consumare il proprio silicio per riformarla.

Temperature Operative Eccessive

Sebbene gli elementi in MoSi2 siano classificati per temperature molto elevate (fino a 1800-1900°C sulla superficie dell'elemento), un funzionamento costante al limite massimo assoluto accelererà la degradazione e accorcerà la durata.

Temperature più elevate aumentano la velocità di tutte le reazioni chimiche, comprese quelle che possono compromettere lentamente l'elemento nel tempo, anche in un'atmosfera adeguata.

Shock Termico e Cicli Rapidi

Gli elementi in MoSi2 sono compositi ceramico-metallici e sono intrinsecamente fragili, specialmente a temperatura ambiente. Non possono tollerare rapidi cambiamenti di temperatura.

Riscaldare o raffreddare troppo rapidamente induce stress interni, portando a microfratture o a una rottura completa. Una velocità massima raccomandata è spesso di circa 10°C al minuto.

Contaminazione del Forno

Qualsiasi sostanza estranea che possa reagire con lo strato di silice ad alte temperature rappresenta una minaccia. Ciò include i vapori dei materiali in lavorazione nel forno.

Ad esempio, coloranti di zirconia essiccati in modo improprio o altri composti volatili possono degassare, creando un attacco chimico localizzato sulla superficie dell'elemento e portando a un guasto prematuro.

Comprendere i Compromessi e le Insidie

Gli elementi in MoSi2 offrono prestazioni incredibili, ma ciò comporta requisiti operativi specifici che non possono essere ignorati. Comprendere questi compromessi è fondamentale per evitare errori costosi.

L'Estrema Fragilità Richiede un'Attenta Manipolazione

La fragilità del materiale è più pronunciata quando è freddo. Gli elementi devono essere maneggiati con estrema cura durante l'installazione e la manutenzione per prevenire fratture.

Una volta a temperatura operativa, sono più duttili, ma l'installazione iniziale è una fase critica in cui spesso si verificano danni.

La Contaminazione è un Assassino Silenzioso

La lunga vita di questi elementi può portare a compiacenza. Tuttavia, cambiamenti apparentemente minori nel processo, come l'uso di un nuovo rivestimento o la mancata pulizia adeguata della camera del forno, possono introdurre contaminanti che degradano silenziosamente gli elementi.

Una corretta manutenzione del forno e una rigorosa essiccazione di tutti i materiali posti all'interno non sono solo buone pratiche facoltative; sono essenziali per la longevità dell'elemento.

Come Massimizzare la Durata dell'Elemento

Le tue scelte operative influiscono direttamente sul ritorno del tuo investimento. Usa queste linee guida per allineare le tue procedure ai tuoi obiettivi.

- Se il tuo obiettivo principale è la massima longevità: Dai priorità a temperature stabili e a un'atmosfera pulita e costantemente ossidante per preservare lo strato protettivo di silice.

- Se il tuo processo prevede cicli frequenti: Aderisci rigorosamente a velocità di riscaldamento e raffreddamento controllate (ad esempio, inferiori a 10°C al minuto) per prevenire lo shock termico.

- Se lavori con materiali che degassano: Implementa rigorosi protocolli di essiccazione e programmi di manutenzione del forno per prevenire la contaminazione chimica.

Il controllo proattivo dell'ambiente del forno è la chiave per sbloccare il pieno potenziale degli elementi in MoSi2 per un servizio affidabile a lungo termine.

Tabella Riepilogativa:

| Fattore | Impatto sulla Durata | Considerazione Chiave |

|---|---|---|

| Atmosfera Operativa | Alto | Evitare atmosfere riducenti; mantenere condizioni ossidanti per la protezione dello strato di SiO2 |

| Temperatura | Alto | Operare al di sotto dei limiti massimi (1800-1900°C) per rallentare la degradazione |

| Velocità di Variazione della Temperatura | Alto | Limitare a ≤10°C/min per prevenire shock termici e crepe |

| Manipolazione Fisica | Alto | Maneggiare con cura, specialmente a freddo, per evitare fratture |

| Contaminazione del Forno | Alto | Mantenere il forno pulito e i materiali asciutti per prevenire attacchi chimici |

Massimizza la durata dei tuoi elementi riscaldanti in MoSi2 con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando la durabilità e le prestazioni. Contattaci oggi per discutere come possiamo supportare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione