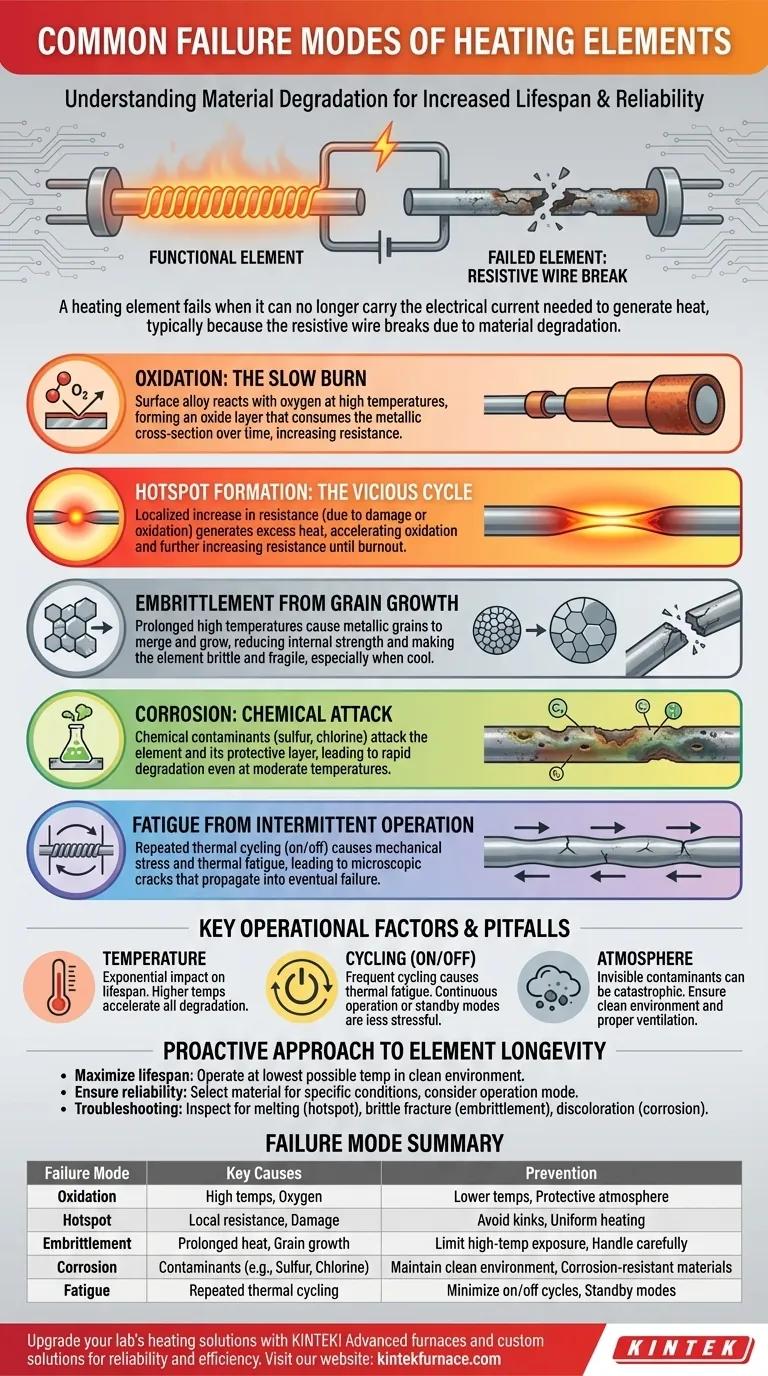

In sostanza, un elemento riscaldante si guasta quando non è più in grado di trasportare la corrente elettrica necessaria per generare calore, tipicamente perché il filo resistivo si rompe. Le cause più comuni di questa rottura sono una combinazione di processi di degradazione del materiale, tra cui ossidazione, formazione di punti caldi localizzati, fragilizzazione dovuta alla crescita dei grani, fatica dovuta ai cicli ripetuti e corrosione chimica.

Comprendere il guasto di un elemento riscaldante non significa prevedere un evento casuale. Significa comprendere un processo prevedibile di degradazione del materiale, in cui la temperatura operativa, le condizioni atmosferiche e i cicli operativi sono i principali motori della durata di vita di un elemento.

La scienza della degradazione dei materiali

Il guasto di un elemento riscaldante è quasi sempre l'ultimo stadio di un processo più lungo di rottura del materiale. Comprendendo questi meccanismi, è possibile diagnosticare i guasti e adottare misure per prevenirli.

Ossidazione: la combustione lenta

Ad alte temperature, la superficie della lega dell'elemento reagisce con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, forma un sottile strato di ossido protettivo.

Per gli elementi di qualità come quelli realizzati in Nichel-Cromo (nichel-cromo), questo strato è stabile e autoriparatore, proteggendo il metallo sottostante. Tuttavia, nel tempo e a temperature estreme, questo processo consuma la sezione trasversale metallica del filo, aumentandone la resistenza elettrica.

Formazione di punti caldi: il circolo vizioso

Un punto caldo è un'area localizzata sull'elemento che opera a una temperatura significativamente più alta rispetto alle aree circostanti. Questa è una delle modalità di guasto più comuni e distruttive.

I punti caldi sono causati da un aumento locale della resistenza. Ciò può accadere se l'elemento è danneggiato, piegato o se l'ossidazione ha assottigliato una piccola sezione del filo.

Questo crea un ciclo di feedback: una maggiore resistenza locale genera più calore, che accelera l'ossidazione in quel punto, che assottiglia ulteriormente il filo e aumenta la resistenza. Questo ciclo continua rapidamente fino a quando il filo non si fonde o si brucia nel punto caldo.

Fragilizzazione dovuta alla crescita dei grani

Gli elementi riscaldanti sono realizzati con leghe metalliche cristalline. Quando vengono mantenute ad alte temperature per periodi prolungati, i singoli grani metallici all'interno della lega possono fondersi e crescere.

Questa crescita dei grani riduce la resistenza interna e la duttilità del materiale. L'elemento diventa fragile, specialmente dopo essersi raffreddato. Un elemento fragile è estremamente delicato e può fratturarsi facilmente a causa di vibrazioni minori, shock meccanici o lo stress della sua stessa espansione e contrazione.

Corrosione: attacco chimico

Mentre l'ossidazione è una reazione con l'ossigeno, la corrosione è un attacco chimico da parte di altri contaminanti presenti nell'atmosfera.

Sostanze come zolfo, cloro e vari vapori metallici possono attaccare aggressivamente l'elemento e il suo strato protettivo di ossido, anche a temperature moderate. Ciò porta a una rapida degradazione e a un guasto prematuro, spesso ben al di sotto dei limiti di temperatura nominali dell'elemento.

Fatica dovuta al funzionamento intermittente

Ogni volta che un elemento viene acceso e spento, subisce espansione e contrazione termica. Questo ciclo ripetuto esercita uno stress meccanico sul filo.

Questo stress può causare la formazione e la crescita di crepe microscopiche, in particolare nello strato di ossido protettivo. Questo è noto come fatica termica. Dopo migliaia di cicli, queste crepe possono propagarsi attraverso l'elemento stesso, portando a una rottura finale.

Fattori operativi chiave e insidie

Il modo in cui si utilizza un elemento riscaldante ha un impatto più significativo sulla sua durata di vita rispetto a quasi ogni altro fattore.

Il coltello a doppio taglio della temperatura

La relazione tra temperatura operativa e durata dell'elemento è esponenziale. Un aumento apparentemente piccolo della temperatura può dimezzare o ridurre ulteriormente la durata di vita dell'elemento.

Far funzionare un elemento a una temperatura più alta fornisce tempi di riscaldamento più rapidi, ma accelera drasticamente l'ossidazione, la crescita dei grani e il rischio di punti caldi.

L'impatto del ciclo (On/Off)

Per molti materiali, il funzionamento continuo a una temperatura stabile è meno stressante rispetto ai frequenti cicli di accensione e spegnimento.

Se il processo lo consente, mantenere un sistema a una temperatura di standby più bassa può essere migliore per la longevità dell'elemento rispetto a spegnerlo e riaccenderlo completamente. Ciò riduce al minimo lo stress di espansione-contrazione che causa la fatica termica.

Il ruolo critico dell'atmosfera

Non sottovalutare mai l'impatto dell'ambiente operativo. Contaminanti invisibili all'occhio possono essere catastrofici per un elemento riscaldante.

Assicurati che l'area sia priva di fluidi da taglio, detergenti o sottoprodotti di processo che potrebbero introdurre agenti corrosivi nell'atmosfera. Una ventilazione adeguata è fondamentale negli ambienti in cui la contaminazione è inevitabile.

Un approccio proattivo alla longevità degli elementi

Per prolungare la vita dei tuoi elementi riscaldanti, sposta la tua attenzione dalla reazione ai guasti al controllo proattivo delle condizioni che li causano.

- Se il tuo obiettivo principale è massimizzare la durata di vita: Fai funzionare l'elemento alla temperatura più bassa possibile che soddisfi comunque il tuo obiettivo e assicurati che l'ambiente operativo sia pulito e privo di contaminanti chimici.

- Se il tuo obiettivo principale è garantire l'affidabilità: Seleziona un materiale dell'elemento specificamente progettato per il tuo intervallo di temperatura e atmosfera e valuta attentamente se il funzionamento continuo o intermittente sia più adatto al tuo processo.

- Se il tuo obiettivo principale è la risoluzione dei problemi di un guasto: Ispeziona attentamente l'elemento rotto alla ricerca di indizi. Una rottura fusa e assottigliata suggerisce un punto caldo, mentre una frattura pulita e fragile indica fragilizzazione, e la decolorazione o le vaiolature possono indicare corrosione.

Comprendere perché un elemento si guasta è il primo e più critico passo verso la prevenzione di tale guasto in futuro.

Tabella riassuntiva:

| Modalità di guasto | Cause principali | Suggerimenti per la prevenzione |

|---|---|---|

| Ossidazione | Alte temperature, esposizione all'ossigeno | Operare a temperature più basse, utilizzare atmosfere protettive |

| Formazione di punti caldi | Aumento della resistenza locale, danni | Evitare pieghe, garantire un riscaldamento uniforme |

| Fragilizzazione | Crescita dei grani dovuta a calore prolungato | Limitare l'esposizione ad alte temperature, maneggiare con cura quando è freddo |

| Corrosione | Contaminanti chimici (es. zolfo, cloro) | Mantenere un ambiente pulito, utilizzare materiali resistenti alla corrosione |

| Fatica | Cicli termici ripetuti | Ridurre al minimo i cicli on/off, considerare le modalità di standby |

Aggiorna le soluzioni di riscaldamento del tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono adattamenti precisi per le tue esigenze sperimentali uniche, migliorando affidabilità ed efficienza. Contattaci oggi per discutere come possiamo aiutarti a prevenire i guasti degli elementi riscaldanti e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici