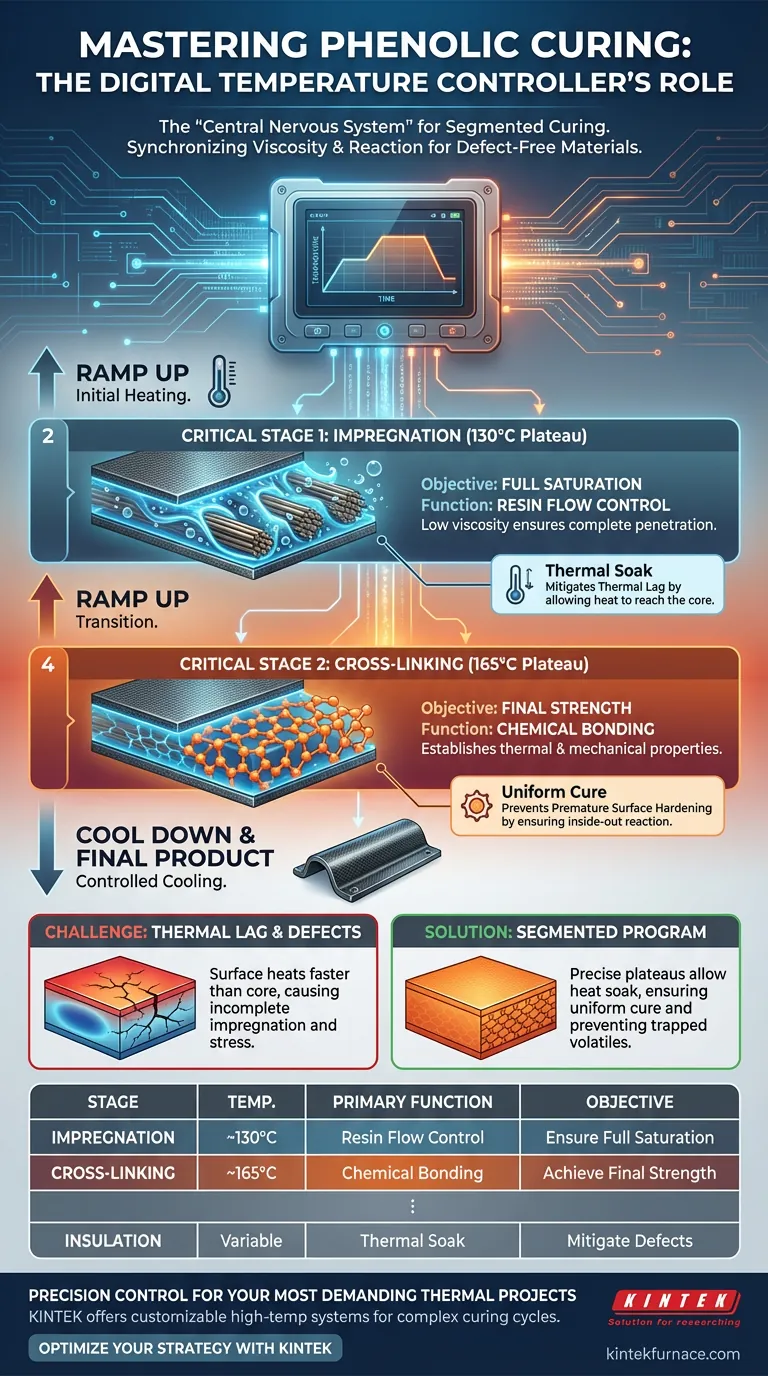

Un controller digitale della temperatura agisce come il sistema nervoso centrale per la polimerizzazione segmentata dei materiali fenolici di protezione termica. Esegue un programma preciso di riscaldamento e isolamento multistadio progettato per sincronizzare le variazioni di viscosità fisica della resina con la sua velocità di reazione chimica, garantendo una struttura finale priva di difetti.

Imponendo rigorosi plateau di temperatura in punti critici come 130°C e 165°C, il controller consente un tempo sufficiente per il flusso della resina prima che avvenga l'indurimento finale. Questa precisa regolazione previene difetti strutturali causati da ritardo termico, come impregnazione incompleta o polimerizzazione non uniforme.

Coordinare Viscosità e Reazione Chimica

Gestione dei Profili Multistadio

Il controller non si limita a mantenere un singolo set point. Al contrario, gestisce un programma di riscaldamento multistadio dinamico.

Ciò comporta l'aumento delle temperature e il loro mantenimento costante a intervalli specifici (fasi di isolamento). Questo approccio "segmentato" è essenziale per processi chimici complessi.

Sincronizzazione di Flusso e Polimerizzazione

La funzione principale del controller è allineare l'evoluzione della viscosità con la velocità della reazione chimica.

Se la temperatura aumenta troppo velocemente, la resina reagisce e si indurisce prima di poter fluire correttamente. Il controller regola il calore per mantenere la resina fluida abbastanza a lungo da penetrare completamente il materiale.

Fasi Critiche di Controllo nella Polimerizzazione Fenolica

Fase di Impregnazione (130°C)

Secondo i protocolli di processo standard, il controller deve regolare rigorosamente la temperatura intorno ai 130°C.

In questa fase, la priorità è il flusso e l'impregnazione della resina. Il controller mantiene questo plateau per garantire che la viscosità della resina sia sufficientemente bassa da saturare completamente i materiali di rinforzo.

Fase di Reticolazione (165°C)

Una volta ottenuta l'impregnazione, il controller aumenta il sistema a una soglia più alta, tipicamente intorno ai 165°C.

Questa fase è dedicata alla reticolazione completa. Mantenere questa temperatura garantisce che i legami chimici si formino completamente, stabilendo la resistenza termica e meccanica finale del materiale.

Mitigare Ritardo Termico e Difetti

Combattere il Ritardo Termico

Nei materiali di protezione termica spessi o complessi, la temperatura interna spesso ritarda rispetto alla temperatura superficiale.

Il controller mitiga questo ritardo termico mantenendo le temperature costanti. Ciò consente al calore di penetrare al centro del materiale prima che il programma passi alla fase successiva.

Prevenire l'Indurimento Prematuro della Superficie

Se il controller non riesce a gestire queste fasi, la superficie del materiale può polimerizzare e indurire mentre l'interno sta ancora reagendo.

Questo indurimento prematuro della superficie crea una sigillatura che può intrappolare volatili o impedire il flusso interno della resina. Il programma segmentato del controller garantisce che il materiale polimerizzi uniformemente dall'interno verso l'esterno.

Ottimizzare la Tua Strategia di Polimerizzazione

Per garantire risultati ad alte prestazioni, devi configurare il tuo controller in base alla fase specifica della polimerizzazione:

- Se il tuo obiettivo principale è ottenere una saturazione completa: Assicurati che il controller mantenga la fase di 130°C abbastanza a lungo da accomodare il profilo di viscosità specifico della resina.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Verifica che la fase di 165°C venga mantenuta fino a quando non viene confermata una reticolazione completa in tutto lo spessore del materiale.

Il preciso controllo digitale trasforma una reazione chimica volatile in un processo di produzione prevedibile e di alta qualità.

Tabella Riassuntiva:

| Fase di Polimerizzazione | Plateau di Temperatura | Funzione Principale | Obiettivo |

|---|---|---|---|

| Impregnazione | ~130°C | Controllo Flusso Resina | Garantire saturazione completa e bassa viscosità |

| Reticolazione | ~165°C | Legame Chimico | Ottenere resistenza termica e meccanica finale |

| Isolamento | Variabile | Ammollo Termico | Mitigare ritardo termico e prevenire difetti interni |

Controllo di Precisione per i Tuoi Progetti Termici Più Esigenti

Non lasciare che il ritardo termico o l'indurimento prematuro compromettano i tuoi materiali. KINTEK fornisce le competenze all'avanguardia in R&S e produzione necessarie per padroneggiare cicli di polimerizzazione complessi.

Supportati da tecnologie leader del settore, i nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di lavorazione fenolica. Sia che tu abbia bisogno di sincronizzare il flusso della viscosità o garantire una reticolazione completa, i forni da laboratorio ad alta temperatura KINTEK offrono il controllo preciso e segmentato di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare la tua strategia di polimerizzazione? Contatta KINTEK oggi stesso per una soluzione personalizzata!

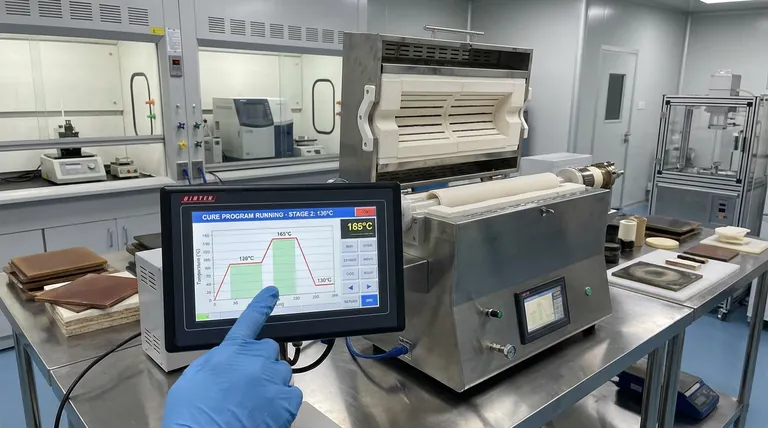

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono alcuni processi termici per i quali vengono utilizzate le fornaci a tubo? Ottenere un trattamento termico preciso con uniformità

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio

- In che modo un forno tubolare contribuisce alla ricerca sulla scienza e l'ingegneria dei materiali?Sbloccare la precisione nello sviluppo dei materiali

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato