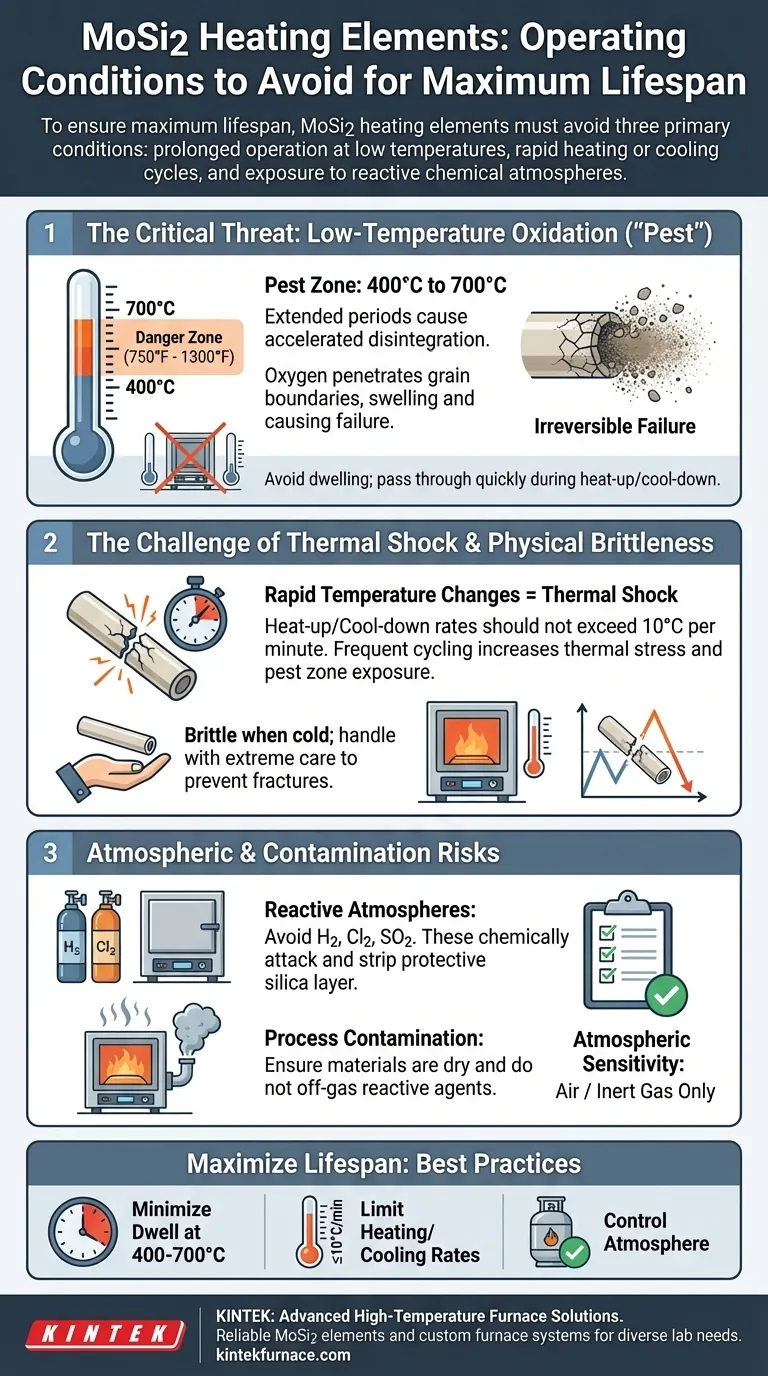

Per garantire la massima durata, gli elementi riscaldanti in MoSi2 devono evitare tre condizioni principali: funzionamento prolungato a basse temperature (400-700°C), cicli rapidi di riscaldamento o raffreddamento ed esposizione ad atmosfere chimiche reattive. Queste condizioni sfruttano le debolezze intrinseche del materiale, portando a un degrado accelerato e a un guasto prematuro.

Il disilicuro di molibdeno (MoSi2) è un materiale specializzato progettato per un funzionamento stabile e continuo a temperature molto elevate. Le sue principali modalità di guasto non derivano dall'uso eccessivo al suo massimo livello nominale, ma da un funzionamento improprio al di fuori di quella finestra ideale, in particolare a temperature più basse e durante il ciclo termico.

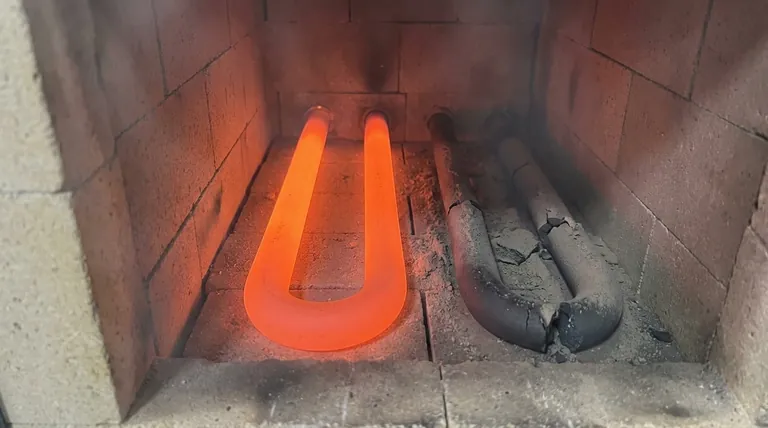

La minaccia critica: ossidazione a bassa temperatura ("Pest")

La condizione più fraintesa e dannosa per gli elementi in MoSi2 è il funzionamento per lunghi periodi in un intervallo di bassa temperatura specifico. Questo fenomeno è comunemente noto come "pesting" o "ossidazione da parassiti".

Definizione della zona "Pest": da 400°C a 700°C

Sebbene questi elementi eccellano a temperature superiori a 1500°C, sono molto vulnerabili se mantenuti nell'intervallo approssimativo da 400°C a 700°C (da 750°F a 1300°F).

Attraversare questo intervallo durante il riscaldamento o il raffreddamento è normale, ma indugiare in esso per ore o giorni è distruttivo.

Perché succede: disintegrazione accelerata

Ad altissime temperature, il MoSi2 forma uno strato stabile e protettivo di vetro di quarzo (SiO2) che impedisce un'ulteriore ossidazione.

Nella zona "pest", tuttavia, il tasso di ossidazione è più rapido di quello con cui questo strato protettivo può formarsi. L'ossigeno penetra nei bordi dei grani del materiale, facendolo gonfiare e disintegrare in una polvere di MoO3 e silice.

L'impatto: guasto irreversibile dell'elemento

Questo processo distrugge fisicamente l'elemento dall'interno, facendolo assottigliare, diventare fragile e infine guastarsi. Questo tipo di danno è irreversibile ed è una causa comune di guasto prematuro nei forni che vengono spesso lasciati al minimo a basse temperature.

La sfida dello shock termico e della fragilità fisica

Il MoSi2 è un materiale ceramico e si comporta come tale. Possiede un'eccellente resistenza ad alte temperature ma è molto fragile in condizioni sbagliate.

Fragilità a temperatura ambiente

Quando sono freddi, gli elementi in MoSi2 sono estremamente fragili e devono essere maneggiati con molta cura. Farli cadere, urtarli o montarli in modo improprio può facilmente causare fratture che portano a un guasto immediato al riscaldamento.

Gestione delle velocità di riscaldamento e raffreddamento

I rapidi cambiamenti di temperatura creano un'enorme sollecitazione interna nel materiale ceramico. Un riscaldamento o un raffreddamento improvviso può causare la rottura dell'elemento.

Come buona pratica, le velocità di riscaldamento e raffreddamento non dovrebbero superare i 10°C al minuto per prevenire lo shock termico.

Il problema dei cicli frequenti

Accendere e spegnere frequentemente un forno è dannoso per due motivi. In primo luogo, sottopone ripetutamente gli elementi a stress termico. In secondo luogo, costringe gli elementi ad attraversare la pericolosa zona "pest" ad ogni ciclo, accumulando danni nel tempo.

Comprendere i compromessi e i rischi di contaminazione

Sebbene incredibilmente capaci, gli elementi in MoSi2 non sono universalmente applicabili. Le loro prestazioni dipendono fortemente da un ambiente pulito e controllato.

Sensibilità atmosferica

Gli elementi in MoSi2 sono progettati per funzionare in aria o atmosfere di gas inerte. La presenza di alcuni gas reattivi attaccherà chimicamente l'elemento e lo distruggerà.

I gas da evitare includono idrogeno (H2), cloro (Cl2) e composti dello zolfo (SO2). Queste sostanze reagiscono con il materiale e rimuovono il suo strato protettivo di silice.

Contaminazione del processo

Anche le sostanze chimiche introdotte nel forno possono danneggiare gli elementi. I tecnici devono assicurarsi che eventuali materiali, vernici o leganti utilizzati sui prodotti (come la zirconia colorata) siano completamente asciutti e non rilascino gas reattivi durante il riscaldamento.

Complessità del controllo della potenza

La resistenza elettrica del MoSi2 cambia in modo significativo con la temperatura. Ciò richiede sistemi di controllo della potenza sofisticati, tipicamente utilizzando un trasformatore step-down e SCR (raddrizzatori a semiconduttore controllati in silicio) per gestire l'elevato assorbimento di corrente iniziale quando gli elementi sono freddi. Ciò aggiunge costi e complessità rispetto agli elementi riscaldanti più semplici.

Come massimizzare la durata dell'elemento

La vostra strategia operativa dovrebbe essere dettata dalla natura intrinseca del materiale. Rispettando i suoi limiti, potete sbloccare le sue eccezionali prestazioni e longevità ad alta temperatura.

- Se la vostra attenzione principale è la stabilità del processo: fate funzionare il forno continuamente alla temperatura elevata desiderata, evitando frequenti spegnimenti quando possibile.

- Se il vostro processo prevede un uso intermittente: programmate i vostri controller per riscaldare e raffreddare attraverso la zona "pest" di 400-700°C il più rapidamente possibile in modo sicuro.

- Se state maneggiando o installando elementi: trattateli con estrema cura come fareste con qualsiasi ceramica fragile, specialmente quando sono a temperatura ambiente.

- Se state progettando un processo: controllate scrupolosamente l'atmosfera del forno e assicuratevi che i materiali riscaldati non rilascino gas chimici reattivi.

Comprendere che il MoSi2 è una ceramica speciale ad alte prestazioni, non un semplice resistore, è la chiave per ottenere un funzionamento affidabile e duraturo.

Tabella riassuntiva:

| Condizione da evitare | Impatto sull'elemento MoSi2 | Pratica consigliata |

|---|---|---|

| Funzionamento prolungato a 400-700°C | Ossidazione accelerata e disintegrazione (pesting) | Minimizzare il tempo di permanenza in questo intervallo; attraversarlo rapidamente |

| Cicli rapidi di riscaldamento/raffreddamento | Shock termico che porta a crepe | Limitare le velocità a ≤10°C al minuto |

| Esposizione ad atmosfere reattive (es. H2, Cl2, SO2) | Attacco chimico e distruzione dello strato protettivo | Utilizzare solo in aria o gas inerti; controllare l'ambiente del forno |

Massimizza l'efficienza del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando le prestazioni e la durata. Contattateci oggi per discutere come possiamo supportare i vostri processi ad alta temperatura e prolungare la vita utile delle apparecchiature!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido