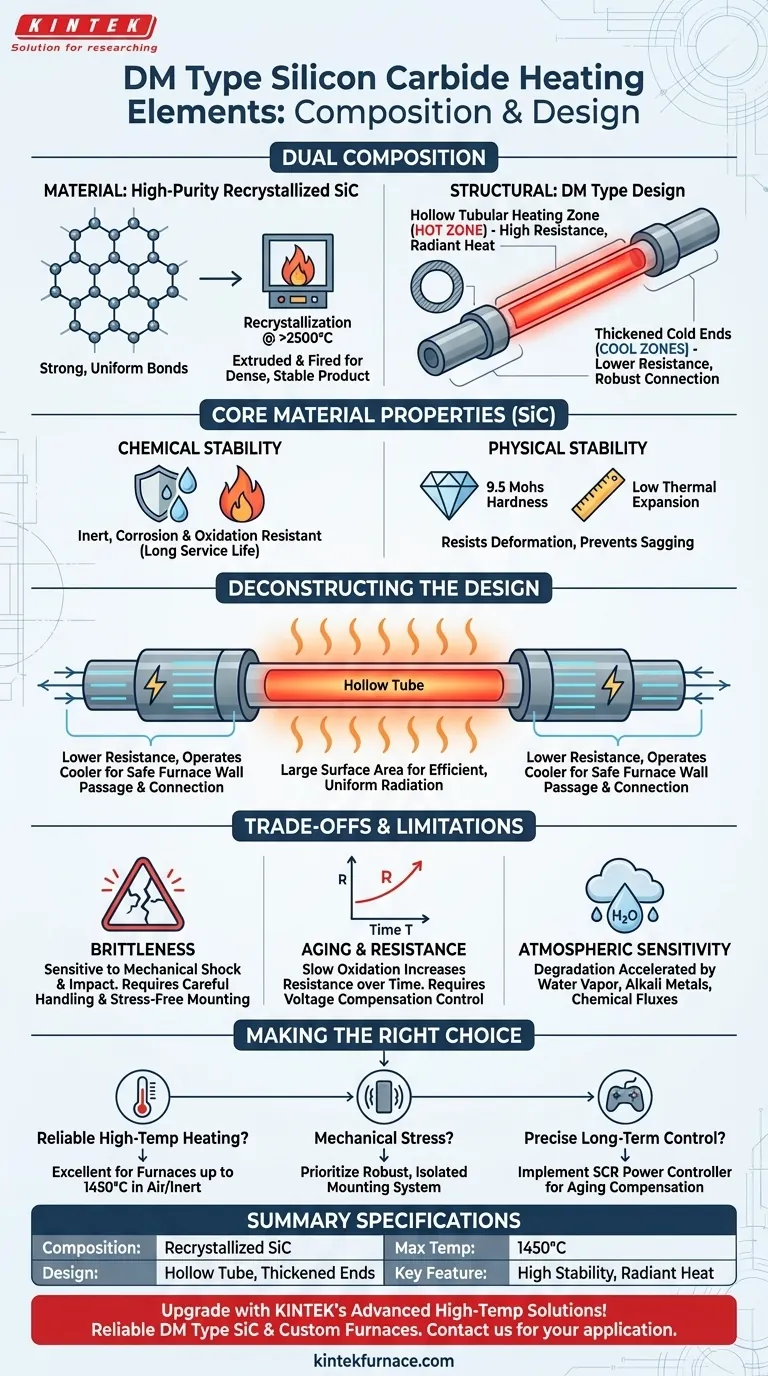

Al suo centro, un elemento riscaldante in carburo di silicio (SiC) di tipo DM ha una doppia composizione. Materialmente, è realizzato in carburo di silicio ricristallizzato ad alta purezza, un composto ceramico robusto. Strutturalmente, la designazione "Tipo DM" si riferisce alla sua forma specifica: un tubo cavo che funge da sezione riscaldante principale, collegato a "estremità fredde" integrate e ispessite per la terminazione elettrica.

Il vero valore di un elemento di tipo DM risiede nel modo in cui la scienza dei materiali (la stabilità intrinseca del carburo di silicio) si combina con il suo design fisico (la forma tubolare e le estremità ispessite) per fornire prestazioni affidabili ad alta temperatura in ambienti industriali esigenti.

Il Materiale Centrale: Comprendere il Carburo di Silicio (SiC)

Per comprendere le prestazioni dell'elemento, è necessario prima comprendere il suo materiale di base. Il carburo di silicio non è solo un semplice conduttore; è una ceramica avanzata progettata per condizioni estreme.

Come Viene Prodotto

Questi elementi sono formati da carburo di silicio ad alta densità. Il materiale viene estruso in barre o tubi e poi cotto in un processo chiamato ricristallizzazione a temperature superiori a 2500°C (4530°F).

Questo processo intenso crea legami forti e uniformi tra i grani di SiC, risultando in un prodotto finale fisicamente denso e altamente stabile.

Proprietà Chimiche Chiave

Il vantaggio principale del SiC è la sua stabilità chimica. È in gran parte inerte e presenta un'eccezionale resistenza sia alla corrosione che all'ossidazione, anche ad alte temperature.

Ciò consente agli elementi di funzionare per lunghi periodi all'aria o in altre atmosfere di processo senza una rapida degradazione, contribuendo a una lunga durata di servizio.

Proprietà Fisiche Chiave

Il carburo di silicio è estremamente duro (9,5 sulla scala Mohs) e resiste alla deformazione anche sotto calore intenso. La sua bassa espansione termica significa che mantiene la sua forma e integrità durante rapidi cambiamenti di temperatura.

Questa combinazione di durezza e stabilità termica impedisce l'afflosciamento o la deformazione, un punto di guasto comune negli elementi metallici inferiori.

Decostruire il Design "Tipo DM"

Il nome "Tipo DM" si riferisce alla costruzione fisica specifica dell'elemento. Questo design non è arbitrario; ogni parte svolge una funzione critica.

La Zona Riscaldante Tubolare Cava

Il corpo principale dell'elemento è un tubo cavo. Questa è la "zona calda" dove la resistenza elettrica è più alta, generando il calore radiante per il forno.

Una forma tubolare fornisce una grande superficie, che consente un'irradiazione di calore efficiente e uniforme nella camera del forno.

Le Estremità Fredde Ispessite

Le estremità dell'elemento sono prodotte per essere significativamente più spesse del tubo riscaldante centrale. Questa maggiore sezione trasversale ne abbassa intenzionalmente la resistenza elettrica.

Poiché hanno una resistenza inferiore, queste "estremità fredde" operano a una temperatura molto più bassa. Ciò consente loro di attraversare le pareti del forno e fungere da robusti punti di connessione per l'alimentazione elettrica senza surriscaldarsi o danneggiare l'isolamento del forno.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto. Riconoscere i compromessi del carburo di silicio è essenziale per una corretta applicazione ed evitare guasti prematuri.

Fragilità e Shock Meccanico

Come la maggior parte delle ceramiche, il carburo di silicio è duro ma molto fragile. Gli elementi non possono resistere a urti meccanici significativi, vibrazioni o impatti.

Una manipolazione attenta durante l'installazione e l'assicurazione di un montaggio sicuro e privo di stress sono fondamentali per prevenire la frattura.

Invecchiamento Naturale e Resistenza

Durante la sua vita operativa, un elemento in SiC subirà una lenta ossidazione. Questo processo aumenta gradualmente la sua resistenza elettrica.

I sistemi di controllo devono essere in grado di compensare questa variazione fornendo una tensione più elevata nel tempo per mantenere la potenza e la temperatura desiderate.

Sensibilità Atmosferica

Sebbene altamente resistenti, la durata del SiC può essere ridotta da determinate atmosfere. La presenza di vapore acqueo pesante, metalli alcalini o determinati flussi chimici può accelerare la degradazione rispetto al funzionamento in aria pulita e secca.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti consente di selezionare e utilizzare efficacemente gli elementi in SiC. Abbina le caratteristiche note dell'elemento ai tuoi obiettivi operativi specifici.

- Se la tua priorità principale è il riscaldamento affidabile ad alta temperatura: gli elementi in SiC sono una scelta eccellente per un funzionamento costante in forni fino a 1450°C in aria o atmosfere inerti.

- Se il tuo ambiente comporta stress meccanico o vibrazioni: devi dare priorità a un sistema di montaggio robusto che isoli l'elemento fragile da qualsiasi potenziale shock o impatto.

- Se il tuo obiettivo è un controllo della temperatura a lungo termine preciso e stabile: implementa un controllore di potenza (tipicamente un SCR) in grado di regolare automaticamente la tensione per compensare l'invecchiamento naturale dell'elemento e l'aumento della resistenza.

Allineando le proprietà uniche del materiale con le esigenze del tuo processo, puoi garantire prestazioni ottimali e una lunga durata di servizio.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Composizione del Materiale | Carburo di silicio (SiC) ricristallizzato ad alta purezza |

| Design Strutturale | Zona riscaldante tubolare cava con estremità fredde ispessite |

| Proprietà Chiave | Resistenza alle alte temperature (fino a 1450°C), resistenza alla corrosione e all'ossidazione, bassa espansione termica |

| Applicazioni Comuni | Forni industriali per processi ad alta temperatura in aria o atmosfere inerti |

| Limitazioni | Fragilità (sensibile agli shock meccanici), la resistenza aumenta con l'invecchiamento, sensibile a determinate atmosfere |

Aggiorna il tuo laboratorio con le soluzioni avanzate ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come il SiC di tipo DM, oltre a forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando le prestazioni e la longevità. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido