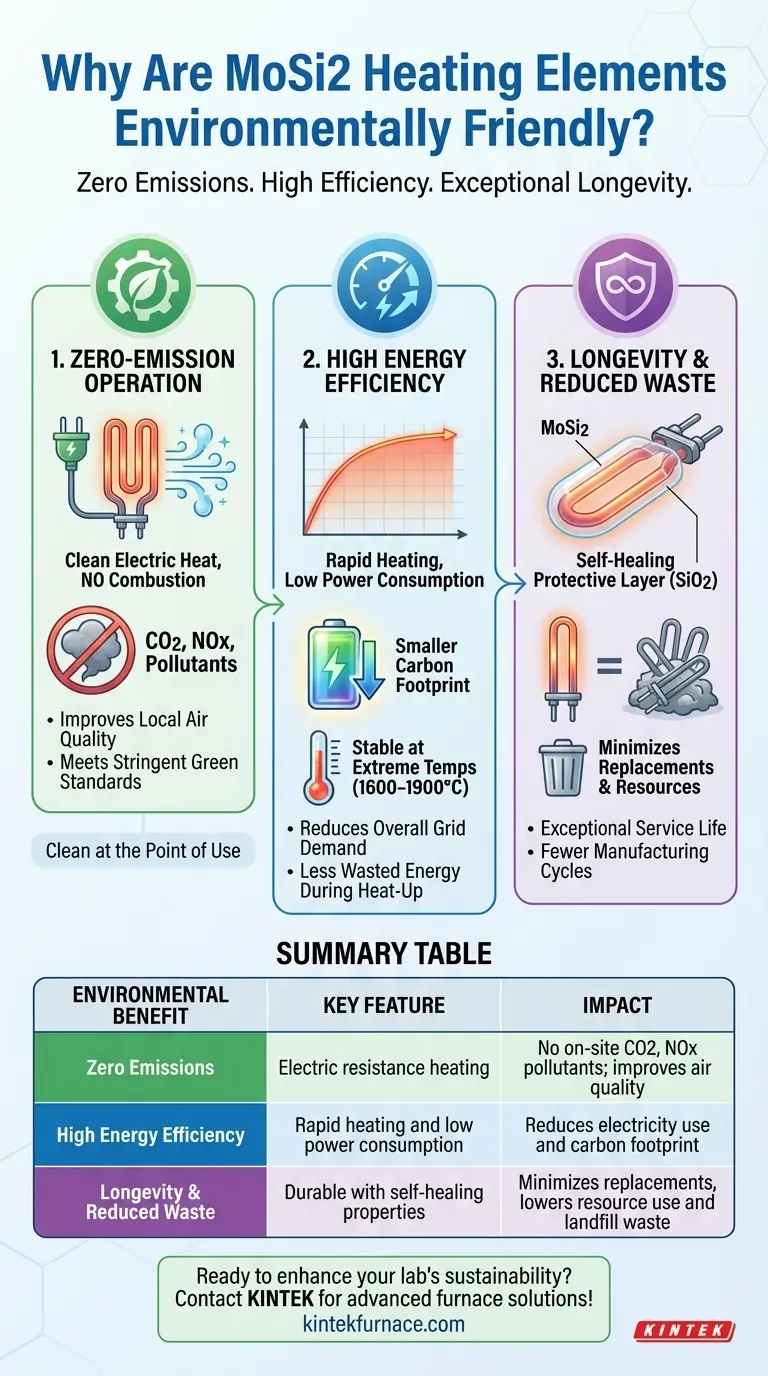

Alla base, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) sono considerati ecologici perché producono zero emissioni nocive durante il funzionamento e sono altamente efficienti dal punto di vista energetico. A differenza dei metodi di riscaldamento basati sulla combustione che bruciano combustibili fossili, questi elementi elettrici generano calore in modo pulito, contribuendo direttamente a una migliore qualità dell'aria e alla conformità con gli standard ambientali.

Il beneficio ambientale degli elementi in MoSi₂ si estende oltre il semplice funzionamento pulito. Il loro vero valore risiede in una combinazione di alta efficienza energetica, che riduce il consumo complessivo di energia, e un'eccezionale longevità, che minimizza gli sprechi e le risorse necessarie per le sostituzioni.

Le Fondamenta: Funzionamento a Zero Emissioni

Il vantaggio ambientale più immediato degli elementi riscaldanti in MoSi₂ deriva dal modo in cui generano calore. Sono una forma di riscaldamento a resistenza elettrica, un processo fondamentalmente pulito.

Calore Pulito, Nessuna Combustione

Gli elementi in MoSi₂ funzionano facendo passare l'elettricità attraverso un materiale ad alta resistenza, generando calore senza alcuna reazione chimica o combustione di carburante. Ciò significa che producono zero emissioni in loco di anidride carbonica (CO₂), ossidi di azoto (NOx) o altri inquinanti associati a forni a gas naturale o petrolio.

Questo li rende una scelta ideale per applicazioni in cui la qualità dell'aria è una preoccupazione critica, sia per la salute dei dipendenti che per prevenire la contaminazione dei prodotti riscaldati.

Soddisfare gli Standard Ecologici

Poiché eliminano le emissioni locali, i forni che utilizzano elementi in MoSi₂ soddisfano e superano facilmente i rigorosi standard di protezione ambientale. Questa pulizia operativa è una ragione chiave per cui sono specificati negli ambienti industriali e di laboratorio moderni.

Efficienza e il Suo Impatto Ambientale

Oltre ad essere puliti nel punto di utilizzo, l'efficienza degli elementi in MoSi₂ gioca un ruolo significativo nel loro profilo ambientale positivo.

Alto Tasso di Riscaldamento e Basso Consumo Energetico

Questi elementi sono noti per la loro capacità di convertire l'elettricità in calore con altissima efficienza e di raggiungere rapidamente le temperature target. Questa prestazione significa che meno energia viene sprecata durante i cicli di riscaldamento e il funzionamento.

Un minor consumo energetico si traduce direttamente in un'impronta di carbonio più piccola, poiché riduce la domanda complessiva sulla rete elettrica.

Stabilità a Temperature Estreme

Gli elementi in MoSi₂ possono operare stabilmente a temperature eccezionalmente elevate, spesso tra 1600°C e 1900°C. Ciò consente di condurre processi industriali come la sinterizzazione della ceramica e la produzione del vetro con maggiore precisione ed efficienza, minimizzando lo spreco di materiale ed energia.

Il Beneficio Nascosto: Longevità e Riduzione degli Sprechi

Un aspetto della sostenibilità spesso trascurato è la durata di un componente. La durabilità degli elementi in MoSi₂ è un fattore importante che contribuisce al loro status ecologico.

Vita Utile Eccezionale

Gli elementi in MoSi₂ sono progettati per la durabilità e hanno una lunga vita utile, anche in atmosfere ossidanti e ad alta temperatura continue. Sono resistenti agli shock termici e mantengono la loro integrità per migliaia di ore.

Minimizzazione del Consumo di Risorse

Una vita utile più lunga significa che sono necessarie meno sostituzioni durante la vita di un forno. Ciò riduce l'impatto ambientale associato alla produzione di nuovi elementi, inclusa l'estrazione delle materie prime, il consumo di energia durante la produzione e il trasporto. Significa anche che meno materiale di scarto finisce nelle discariche.

Il Vantaggio dell'Auto-Riparazione

A temperature elevate in presenza di ossigeno, gli elementi in MoSi₂ formano uno strato protettivo passivo di vetro di quarzo (SiO₂) sulla loro superficie. Questo strato previene ulteriore ossidazione e "ripara" efficacemente l'elemento, il che è un meccanismo chiave dietro la sua notevole durabilità.

Comprendere il Quadro Ambientale Completo

La vera obiettività richiede di riconoscere l'intero ciclo di vita. Sebbene siano puliti dal punto di vista operativo, l'impatto ambientale complessivo dipende da alcuni fattori chiave.

La Fonte di Elettricità Conta

Il beneficio "zero emissioni" degli elementi in MoSi₂ è nel punto di utilizzo. L'impronta di carbonio complessiva è ancora legata alla fonte dell'elettricità. Se l'energia è generata da combustibili fossili come il carbone, l'impatto ambientale viene semplicemente spostato a monte, alla centrale elettrica.

Tuttavia, se abbinato a fonti di energia rinnovabile come solare, eolico o idroelettrico, l'intero processo di riscaldamento diventa veramente a basso impatto.

Approvvigionamento e Produzione dei Materiali

La produzione di qualsiasi materiale avanzato ha un costo ambientale. La produzione di disiliciuro di molibdeno è un processo ad alta intensità energetica. Questo investimento ambientale iniziale è, tuttavia, ampiamente compensato dalla lunga vita utile dell'elemento e dall'elevata efficienza operativa, che riducono il consumo totale di energia nel tempo.

Prendere una Decisione Informata

Scegliere una tecnologia di riscaldamento richiede di bilanciare le esigenze operative con gli obiettivi ambientali. Gli elementi in MoSi₂ offrono un caso convincente su più fronti.

- Se il tuo obiettivo principale è la pulizia operativa e la qualità dell'aria locale: Gli elementi in MoSi₂ sono una scelta superiore in quanto non producono emissioni in loco, proteggendo sia il personale che i prodotti sensibili.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: I loro alti tassi di riscaldamento e il basso consumo energetico si traducono direttamente in un minor consumo energetico operativo e in costi di utilità ridotti.

- Se il tuo obiettivo principale è la sostenibilità a lungo termine e la minima manutenzione: L'eccezionale durabilità e la lunga vita utile degli elementi in MoSi₂ riducono gli sprechi, il consumo di risorse e il costo totale di proprietà.

In definitiva, la loro combinazione di funzionamento pulito, alta efficienza e longevità li rende una scelta altamente responsabile per le moderne applicazioni ad alta temperatura.

Tabella Riepilogativa:

| Beneficio Ambientale | Caratteristica Chiave | Impatto |

|---|---|---|

| Zero Emissioni | Riscaldamento a resistenza elettrica | Nessun CO2, NOx inquinanti in loco; migliora la qualità dell'aria |

| Alta Efficienza Energetica | Riscaldamento rapido e basso consumo energetico | Riduce l'uso di elettricità e l'impronta di carbonio |

| Longevità e Riduzione degli Sprechi | Durevole con proprietà auto-riparanti | Minimizza le sostituzioni, riduce l'uso di risorse e i rifiuti in discarica |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni di riscaldamento ecocompatibili? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per scoprire come i nostri elementi riscaldanti in MoSi2 possono ridurre il tuo impatto ambientale e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido