Gli elettrodi di grafite e gli accenditori a filo di tungsteno fungono da meccanismo di attivazione esterno che converte l'energia elettrica in un'intensa energia termica localizzata per avviare la reazione. Questo assemblaggio riscalda solo un'estremità del compattato reagente fino a quando non raggiunge una specifica temperatura di accensione. Una volta superata questa soglia, viene innescata una vigorosa reazione esotermica tra triossido di tungsteno ($WO_3$) e magnesio ($Mg$), che rilascia sufficiente calore interno per sostenere il processo in modo indipendente senza ulteriore apporto elettrico.

Il sistema di accensione agisce esclusivamente come catalizzatore per colmare il divario energetico; una volta iniziata la reazione locale, il potenziale chimico del materiale stesso prende il sopravvento per guidare l'onda di carbonizzazione attraverso l'intero compattato.

Il Meccanismo di Innesco

L'innesco della Sintesi Autopropagante ad Alta Temperatura (SHS) si basa su un preciso passaggio di consegne tra energia esterna e potenziale chimico interno.

Conversione Elettrica in Termica

Il processo inizia con elettrodi di grafite collegati a una fonte di alimentazione. Questi elettrodi convogliano la corrente elettrica negli accenditori a filo di tungsteno.

Poiché il tungsteno ha un'elevata resistenza elettrica e un alto punto di fusione, il filo funge da elemento riscaldante. Converte rapidamente l'energia elettrica in energia termica.

Riscaldamento Localizzato

A differenza della sinterizzazione convenzionale, che riscalda l'intero forno, questo metodo applica il calore localmente.

Il filo di tungsteno bersaglia solo un'estremità specifica del compattato reagente. Questa concentrazione di energia è efficiente, garantendo che la potenza non venga sprecata riscaldando l'intero volume di polvere.

Raggiungimento della Soglia Critica

L'obiettivo dell'accenditore è aumentare la temperatura dei reagenti adiacenti al filo fino al punto di accensione.

A questa precisa temperatura, la barriera cinetica per la reazione chimica viene superata. Il sistema di riscaldamento esterno diventa effettivamente obsoleto nel momento in cui inizia questa reazione a catena chimica.

La Fase di Propagazione

Una volta che il sistema di accensione ha svolto il suo compito, la fisica del processo si sposta interamente sulle dinamiche chimiche interne.

Il Trigger Esotermico

Il motore principale della sintesi è la reazione tra triossido di tungsteno ($WO_3$) e magnesio ($Mg$).

Questa specifica combinazione chimica è altamente esotermica. Quando accesa, rilascia un'enorme quantità di energia termica quasi istantaneamente.

Sostenere l'Onda

Il calore generato dalla reazione iniziale $WO_3$ e $Mg$ non viene perso; viene trasferito allo strato adiacente di polvere non reagita.

Questo trasferimento di calore innesca la reazione nello strato successivo, creando un'onda di combustione autopropagante. Quest'onda viaggia attraverso il compattato, completando il processo di carbonizzazione utilizzando l'energia interna del materiale piuttosto che l'alimentazione esterna.

Fattori Operativi Critici

Sebbene il meccanismo di accensione sia semplice, l'ambiente in cui si verifica è fondamentale per la sicurezza e la qualità. Senza controllare variabili specifiche, l'accensione può portare al fallimento piuttosto che alla sintesi.

Gestione della Volatilizzazione

Il calore estremo generato durante l'accensione e la propagazione può causare la vaporizzazione dei reagenti, distruggendo di fatto la stechiometria del prodotto.

Per prevenire ciò, il processo deve avvenire all'interno di un reattore ad alta pressione. L'introduzione di gas argon ad alta pressione (circa 26 bar) crea un ambiente sigillato che sopprime la volatilizzazione anomala.

Integrità Strutturale

Il reattore stesso deve essere robusto. Il rilascio istantaneo di pressione dalla reazione esotermica può raggiungere picchi fino a 150 bar.

Il recipiente di contenimento garantisce che questa pressione non interrompa la propagazione stabile dell'onda di combustione.

Monitoraggio delle Temperature Estreme

La reazione genera temperature superiori a 2300°C, che superano il limite dei sensori standard.

Per monitorare accuratamente il fronte di combustione e analizzare la cinetica della perdita di carbonio, è necessaria una termocoppia Tungsteno-Renio (W/Re-20). Questo sensore specializzato cattura le distribuzioni di temperatura in tempo reale che le termocoppie standard non possono sopportare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta o si utilizza un sistema SHS per il carburo di tungsteno, comprendere la relazione tra l'accenditore e l'ambiente è fondamentale.

- Se il tuo obiettivo principale è la Stabilità del Processo: Assicurati che il tuo reattore mantenga un'atmosfera costante di argon ad alta pressione (circa 26 bar) per prevenire la perdita di reagenti durante la fase di accensione volatile.

- Se il tuo obiettivo principale è l'Efficienza Energetica: Affidati all'accenditore solo per l'innesco iniziale; ottimizza la miscela di reagenti ($WO_3$ + $Mg$) per garantire che l'output esotermico sia sufficiente a sostenere l'onda senza riscaldamento ausiliario.

Il successo del processo dipende non solo dalla scintilla, ma dal contenimento dell'immensa energia chimica che segue.

Tabella Riassuntiva:

| Componente | Ruolo Primario nel Processo SHS | Specifiche/Requisiti Chiave |

|---|---|---|

| Elettrodi di Grafite | Conduzione di Corrente | Trasmissione affidabile di potenza elettrica |

| Filo di Tungsteno | Accensione Termica Localizzata | Alto punto di fusione e resistenza elettrica |

| Miscela di Reagenti | Fonte di Energia Interna | $WO_3$ + $Mg$ (altamente esotermica) |

| Atmosfera di Argon | Gestione della Pressione | ~26 bar per sopprimere la volatilizzazione |

| Termocoppia W/Re-20 | Monitoraggio Termico | Capace di misurare >2300°C |

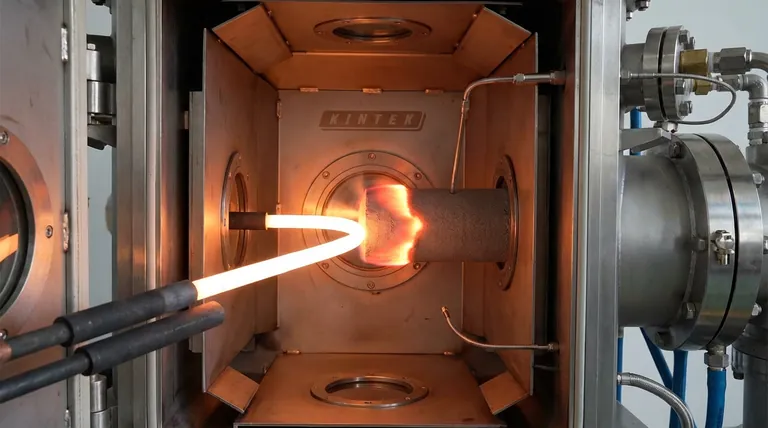

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nella Sintesi ad Alta Temperatura richiede più di una semplice scintilla: richiede un ambiente controllato e hardware robusto. KINTEK fornisce soluzioni di laboratorio all'avanguardia su misura per processi chimici avanzati.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni specializzati per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di SHS o carbonizzazione.

Pronto a ottimizzare il tuo flusso di lavoro di sintesi? Contattaci oggi stesso per scoprire come i nostri reattori ad alta pressione e i sistemi di riscaldamento di precisione possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Riferimenti

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un riscaldatore a radiazione appositamente progettato è preferito al riscaldamento diretto del campione? | Ottimizza la sintesi dei nanomateriali

- In che modo i tubi al quarzo contribuiscono all'efficienza energetica? Migliora le prestazioni termiche del tuo laboratorio

- Quali sono le applicazioni tipiche degli elementi riscaldanti in molibdeno? Alimentazione di processi di forni ad alta temperatura

- L'elemento riscaldante dovrebbe avere una resistenza alta o bassa? Ottimizzare la potenza per la massima produzione di calore

- Quali sono le applicazioni tipiche degli elementi riscaldanti in carburo di silicio di tipo SCR? Riscaldamento di precisione per industrie esigenti

- Come funziona il riscaldamento Joule negli elementi riscaldanti? Padroneggia la generazione efficiente di calore per il tuo laboratorio

- Qual è il bilanciamento desiderato nella resistenza di un elemento riscaldante? Ottimizzare Calore e Sicurezza

- Perché vengono utilizzati più set di resistenze di riscaldamento in posizioni variabili per la calibrazione del calorimetro? Garantire l'accuratezza spaziale