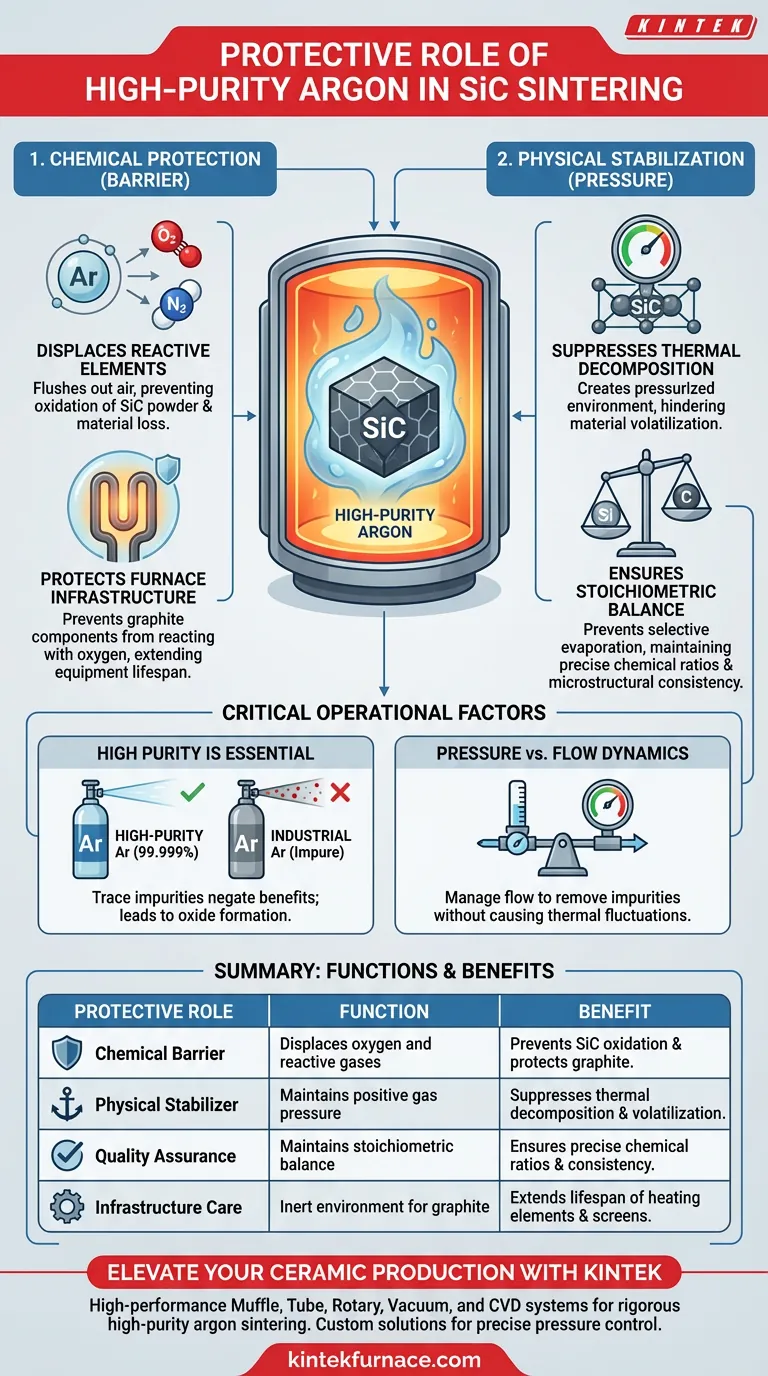

La fornitura continua di gas argon ad alta purezza è essenziale per preservare l'integrità chimica e strutturale del carburo di silicio (SiC). Durante la sinterizzazione ad alta temperatura, questo gas inerte svolge due funzioni critiche: sposta l'ossigeno per prevenire l'ossidazione sia della polvere di SiC che dei componenti del forno in grafite, e crea un ambiente pressurizzato che sopprime la decomposizione termica del materiale. Senza questa atmosfera protettiva, la ceramica subirebbe perdite compositive e degrado strutturale.

L'argon ad alta purezza agisce sia come barriera chimica contro l'ossidazione che come stabilizzatore fisico contro la volatilizzazione. Mantenendo una pressione positiva stabile, garantisce che la ceramica finale in carburo di silicio mantenga il suo preciso equilibrio stechiometrico e la microstruttura desiderata.

Il Ruolo dell'Argon nella Protezione Chimica

Spostamento degli Elementi Reattivi

La minaccia principale durante la sinterizzazione è la presenza di ossigeno residuo nella camera del forno.

L'argon ad alta purezza funge da mezzo di spostamento, eliminando l'aria che altrimenti reagirebbe con il materiale.

Senza questo spostamento, la polvere di carburo di silicio si ossiderebbe, portando a significative perdite di materiale e difetti superficiali sul prodotto finale.

Protezione dell'Infrastruttura del Forno

La protezione si estende oltre il prodotto ceramico al forno stesso.

La maggior parte dei forni di sinterizzazione ad alta temperatura utilizza componenti in grafite, come elementi riscaldanti e schermi isolanti.

L'argon impedisce a questi componenti a base di carbonio di reagire con l'ossigeno e bruciare, prolungando così la durata delle vostre attrezzature critiche.

Il Ruolo dell'Argon nella Stabilizzazione Fisica

Soppressione della Decomposizione Termica

Alle temperature estreme richieste per la sinterizzazione, il carburo di silicio è incline alla decomposizione termica.

Questo processo comporta la scomposizione del materiale e la volatilizzazione dei componenti (trasformazione in gas) anziché la densificazione.

Una fornitura stabile e continua di argon crea una pressione di gas protettiva che sopprime fisicamente questa tendenza alla volatilizzazione.

Garanzia dell'Equilibrio Stechiometrico

La qualità di una ceramica tecnica è definita dal suo rapporto chimico, o stechiometria.

Impedendo l'evaporazione selettiva di specie di silicio o carbonio, l'argon garantisce che l'equilibrio chimico rimanga costante durante tutto il processo.

Questa stabilità è ciò che garantisce la coerenza microstrutturale richiesta per le applicazioni ceramiche ad alte prestazioni.

Comprensione dei Compromessi Operativi

La Necessità di Elevata Purezza

La natura "inerte" dell'argon è efficace solo se il gas è rigorosamente ad alta purezza.

L'utilizzo di argon di grado industriale con impurità residue (come umidità o ossigeno) annullerà i benefici protettivi.

Anche una piccola quantità di contaminazione può portare alla formazione di indesiderati strati di ossido, compromettendo le proprietà del materiale.

Dinamiche di Pressione vs. Flusso

Mentre la pressione sopprime la decomposizione, la portata deve essere gestita attentamente.

Un gas stagnante potrebbe non rimuovere efficacemente le impurità emergenti dalla fase di burnout del legante.

Al contrario, un flusso eccessivo può causare fluttuazioni termiche all'interno della zona calda, influenzando potenzialmente l'uniformità della temperatura di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sinterizzazione di carburo di silicio, allinea la tua strategia di gestione del gas con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la densità microstrutturale: Dai priorità al controllo preciso della pressione per sopprimere la volatilizzazione e mantenere un rigoroso equilibrio stechiometrico.

- Se il tuo obiettivo principale è la longevità delle attrezzature: Assicurati un flusso costante e ininterrotto per mantenere i livelli di ossigeno vicini allo zero, proteggendo gli elementi riscaldanti in grafite dal degrado.

Padroneggiare l'atmosfera è fondamentale quanto padroneggiare il profilo di temperatura per ceramiche SiC di successo.

Tabella Riassuntiva:

| Ruolo Protettivo | Funzione | Beneficio |

|---|---|---|

| Barriera Chimica | Sposta ossigeno e gas reattivi | Previene l'ossidazione del SiC e protegge i componenti del forno in grafite |

| Stabilizzatore Fisico | Mantiene la pressione positiva del gas | Sopprime la decomposizione termica e la volatilizzazione del materiale |

| Garanzia di Qualità | Mantiene l'equilibrio stechiometrico | Garantisce precisi rapporti chimici e coerenza microstrutturale |

| Cura dell'Infrastruttura | Ambiente inerte per la grafite | Prolunga la durata degli elementi riscaldanti e degli schermi isolanti |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

Raggiungere il perfetto equilibrio stechiometrico nel carburo di silicio richiede più del semplice calore; richiede un'atmosfera perfettamente controllata. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD progettati per gestire le rigorose esigenze della sinterizzazione ad argon ad alta purezza.

Sia che tu abbia bisogno di un controllo preciso della pressione per sopprimere la volatilizzazione o di forni ad alta temperatura personalizzabili per proteggere i tuoi materiali unici, il nostro team tecnico è pronto ad assisterti. Contattaci oggi stesso per scoprire come le nostre soluzioni di laboratorio personalizzabili possono ottimizzare il tuo processo di sinterizzazione e migliorare l'integrità strutturale del tuo materiale.

Guida Visiva

Riferimenti

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Cos'è la profondità di penetrazione (Skin Depth) e come influisce sul riscaldamento a induzione? Controllo della frequenza maestra per un calore preciso

- Come il campo di temperatura fornito da un forno di reazione ad alta temperatura promuove lo sviluppo dei pori? Padronanza di 700-800°C

- Qual è il significato dell'uso di un forno elettrico da laboratorio per la tempra e rinvenimento dell'acciaio per scafi? Ottenere un controllo preciso della microstruttura

- Perché la temperatura di estrusione per i biocompositi di PVC è tipicamente impostata a 130°C? Raggiungere un perfetto equilibrio termico

- Quale materiale viene utilizzato nel restauro in porcellana fusa su metallo? Una guida alle leghe e all'estetica

- Qual è lo scopo del pretrattamento con idrogeno per i nanotubi di carbonio drogati con Ni-Co? Sblocca un'attivazione superiore del catalizzatore

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Perché è necessario un forno da laboratorio per asciugare campioni a 80°C per MoO3/Ti-Felt? Garantire l'integrità strutturale dell'elettrodo