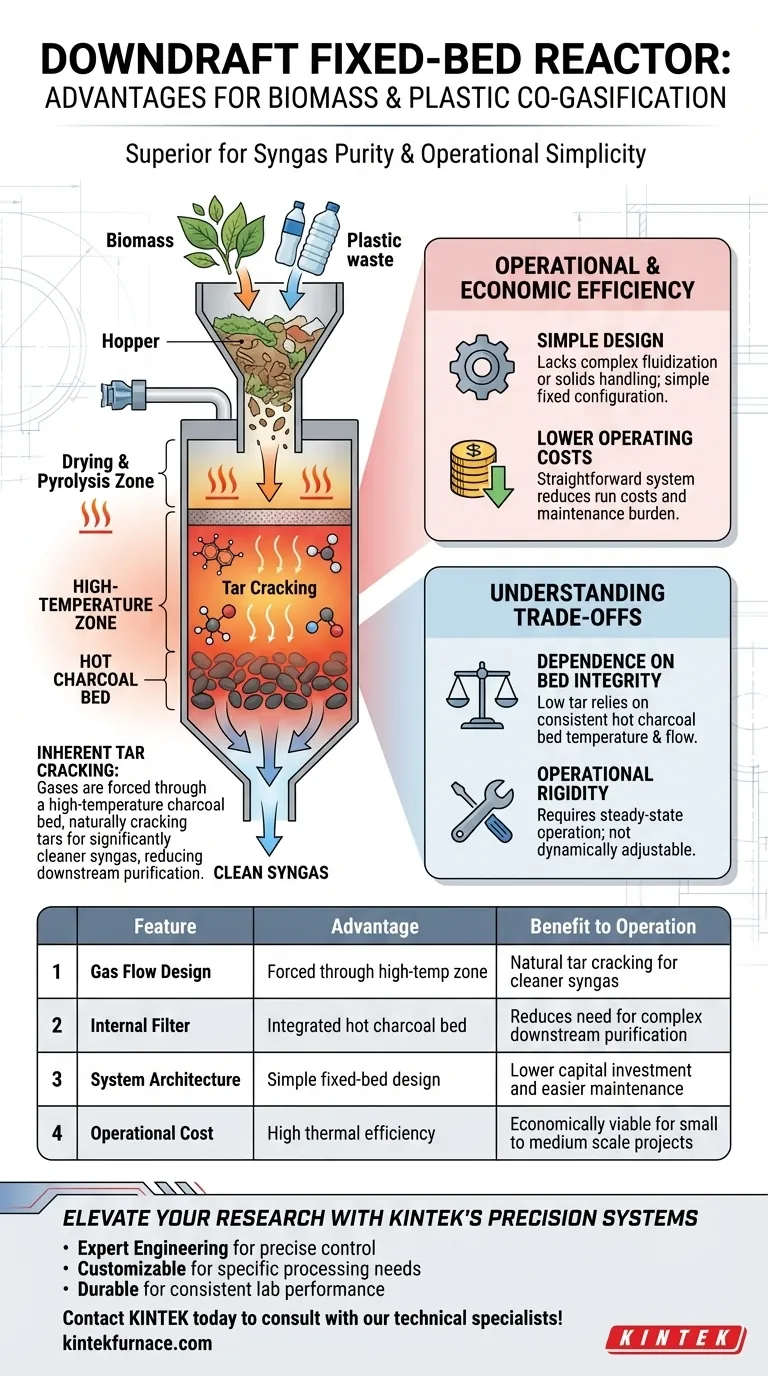

I principali vantaggi di un reattore a letto fisso a tiraggio forzato per la co-gassificazione di biomassa e plastica sono la sua intrinseca capacità di produrre syngas pulito, la sua semplicità operativa e la sua economicità. La specifica configurazione "a tiraggio forzato" forza i gas attraverso una zona ad alta temperatura, risolvendo efficacemente il problema della contaminazione da catrame che affligge molti altri metodi di gassificazione.

Concetto chiave: Il reattore a letto fisso a tiraggio forzato è la scelta superiore quando la purezza del syngas è la priorità. La sua architettura interna utilizza un letto di carbone caldo per crackingare naturalmente i catrami prima che escano dal sistema, fornendo un prodotto più pulito con una complessità operativa significativamente inferiore rispetto ai design alternativi.

Risolvere la Sfida del Catrame: Il Vantaggio della Qualità

Il vantaggio tecnico più critico del reattore a tiraggio forzato è la sua capacità di minimizzare le impurità nel gas finale prodotto.

Il Meccanismo di Cracking del Catrame

Nella configurazione a tiraggio forzato, i gas prodotti non vengono fatti uscire immediatamente. Al contrario, sono costretti a passare verso il basso attraverso una zona ad alta temperatura.

Il Ruolo del Letto di Carbone Caldo

Questa zona ad alta temperatura è costituita da un letto di carbone caldo. Mentre il gas si muove attraverso questo letto, il carbone agisce sia come agente termico che chimico.

Syngas Significativamente Più Pulito

Il calore e il contatto con il carbone promuovono il cracking dei catrami. Questo scompone i contaminanti pesanti e problematici in gas combustibili utili, risultando in un syngas significativamente più pulito che richiede una minore purificazione a valle.

Efficienza Operativa ed Economica

Oltre alla chimica, il design fisico del reattore offre distinti vantaggi di gestione del progetto.

Semplicità di Design

Il reattore a letto fisso a tiraggio forzato è preferito per il suo design semplice. Manca dei complessi macchinari di fluidizzazione o degli intricati sistemi di gestione dei solidi richiesti dai reattori a letto fluidizzato o a flusso trascinato.

Costi Operativi Inferiori

Poiché il design è semplice, il sistema è generalmente meno costoso da gestire. I bassi costi operativi lo rendono un'opzione interessante per progetti in cui i vincoli di budget o la facilità di manutenzione sono fattori chiave.

Comprendere i Compromessi

Mentre il reattore a tiraggio forzato eccelle in purezza e semplicità, è importante riconoscere i vincoli operativi intrinseci al suo design.

Dipendenza dall'Integrità del Letto

Il principale vantaggio del sistema, il basso contenuto di catrame, dipende interamente dal letto di carbone caldo. Se la temperatura del letto fluttua o il flusso attraverso il letto diventa irregolare, l'efficienza del cracking del catrame diminuirà immediatamente.

Rigidità Operativa

Il "design semplice" implica una configurazione fissa. A differenza dei reattori più complessi che possono essere regolati dinamicamente, un sistema a letto fisso si basa su un'alimentazione costante e un funzionamento a regime per mantenere l'efficacia del letto di carbone.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valutano i tipi di reattori per la co-gassificazione, allineare i punti di forza del reattore con i vincoli specifici del tuo progetto.

- Se il tuo focus principale è la Qualità del Syngas: Seleziona il reattore a tiraggio forzato per sfruttare il letto di carbone caldo per la massima riduzione del catrame e un output più pulito.

- Se il tuo focus principale è il Budget e la Manutenzione: Scegli questo reattore per il suo design semplice e i bassi costi operativi, che riducono l'onere per il personale tecnico e le spese di capitale.

Prioritizzando la configurazione a tiraggio forzato, utilizzi efficacemente i sottoprodotti del processo stesso (carbone) per purificare il risultato, creando un ciclo altamente efficiente per la co-gassificazione.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Beneficio per l'Operatività |

|---|---|---|

| Design del Flusso di Gas | Forzato attraverso zona ad alta temperatura | Cracking naturale del catrame per syngas più pulito |

| Filtro Interno | Letto di carbone caldo integrato | Riduce la necessità di complessa purificazione a valle |

| Architettura del Sistema | Semplice design a letto fisso | Minori investimenti di capitale e manutenzione più facile |

| Costo Operativo | Elevata efficienza termica | Economicamente vantaggioso per progetti di piccola e media scala |

Migliora la Tua Ricerca con i Sistemi di Precisione KINTEK

Stai cercando di ottimizzare il tuo processo di co-gassificazione o la sintesi di materiali? KINTEK fornisce apparecchiature di laboratorio leader del settore, su misura per applicazioni termiche ad alte prestazioni. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca uniche.

Il nostro valore per te:

- Ingegneria Esperta: Sistemi progettati per un riscaldamento uniforme e un controllo preciso.

- Personalizzazione: Configurazioni flessibili per specifiche esigenze di lavorazione di biomassa e plastica.

- Durabilità: Costruzione robusta per prestazioni costanti e a lungo termine in laboratorio.

Contatta KINTEK oggi stesso per consultare i nostri specialisti tecnici e trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il valore principale dell'utilizzo di un simulatore termico per l'acciaio resistente agli agenti atmosferici? Modellazione di precisione della lavorazione a caldo

- In che modo un forno di essiccazione sottovuoto industriale influisce sulle prestazioni degli elettrodi? Ottimizzare la stabilità delle batterie agli ioni di sodio

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- Quali sono i vantaggi tecnici dell'utilizzo di un metallo d'apporto rivestito di flussante con il 20% di argento? Ottimizzare costi e integrità delle giunzioni

- Come contribuisce un reattore solvotermico alla sintesi di nanofili d'argento? Crescita di Precisione per AgNW ad Alto Rapporto d'Aspetto

- Qual è il ruolo dei forni per trattamenti termici nella produzione di utensili? Sbloccare la precisione per durezza e durata

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Come fanno i forni di ricottura ad alta temperatura a garantire l'equilibrio nelle leghe Bi2Se3-Nd2Se3? Soluzioni Esperte di Controllo Termico