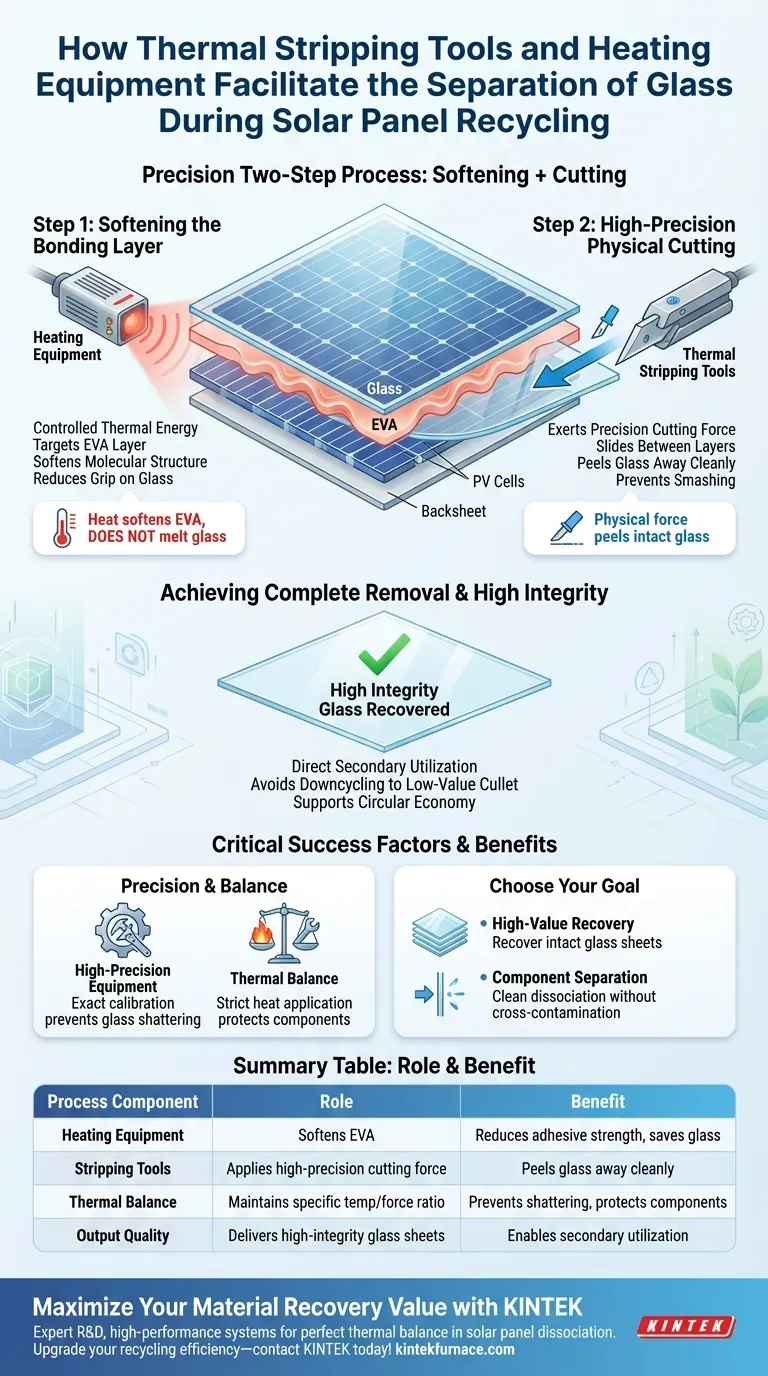

La spellatura termica utilizza una precisa interazione a due fasi tra temperatura e forza fisica. Questo processo inizia utilizzando apparecchiature di riscaldamento per ammorbidire lo strato di Etilene Vinil Acetato (EVA) che lega insieme i componenti del pannello solare. Una volta che l'adesivo è malleabile, strumenti di spellatura ad alta precisione applicano una specifica forza di taglio per rimuovere completamente lo strato di vetro.

Ammorbidendo il materiale legante prima di applicare forza meccanica, questo metodo garantisce che il vetro venga recuperato con elevata integrità, consentendone l'utilizzo secondario diretto anziché ridurlo a rottame frantumato.

La meccanica della separazione

Ammorbidimento dello strato legante

La sfida principale nel riciclaggio dei pannelli solari è la forte adesione fornita dallo strato di Etilene Vinil Acetato (EVA). Le apparecchiature di riscaldamento affrontano questo problema applicando energia termica controllata al pannello. Questo calore non fonde il vetro ma mira specificamente all'EVA, ammorbidendo la sua struttura molecolare per ridurne l'adesione alla superficie del vetro.

Taglio fisico ad alta precisione

Una volta che l'EVA è ammorbidito, il processo si basa su strumenti di spellatura termica. Questi strumenti esercitano una forza di taglio fisica ad alta precisione. Invece di frantumare il pannello, lo strumento scivola tra gli strati o afferra la superficie per staccare il vetro dalle celle fotovoltaiche sottostanti.

Ottenere la rimozione completa

La sinergia tra il calore e lo strumento di taglio consente la rimozione completa dello strato di vetro. Poiché il legame è stato termicamente indebolito, lo strumento fisico può separare i materiali in modo pulito. Ciò impedisce che residui di EVA o celle di silicio rimangano attaccati al vetro.

Perché l'integrità è importante

Abilitazione dell'utilizzo secondario

Il vantaggio più distintivo di questo metodo è la qualità dell'output. Il processo garantisce che il vetro venga recuperato con elevata integrità.

Evitare il downcycling

I metodi di frantumazione tradizionali spesso trasformano il vetro solare in polvere o rottame di basso valore. Mantenendo il vetro intatto attraverso la spellatura di precisione, il materiale conserva il suo valore. Ciò consente un utilizzo secondario diretto, supportando un'economia circolare più efficiente per i materiali solari.

Comprendere i compromessi

Dipendenza dalla precisione

Il successo di questo metodo dipende fortemente da attrezzature ad alta precisione. Se gli strumenti di spellatura mancano di calibrazione esatta, la forza fisica potrebbe frantumare il vetro nonostante il riscaldamento.

La necessità di equilibrio termico

Il processo richiede un rigoroso equilibrio di calore. Le apparecchiature di riscaldamento devono ammorbidire sufficientemente l'EVA senza danneggiare altri componenti recuperabili. Non è un metodo di forza bruta; richiede la corretta combinazione di applicazione termica e forza meccanica per funzionare efficacemente.

Fare la scelta giusta per il tuo obiettivo

Questa tecnologia è specificamente progettata per i riciclatori che danno priorità al valore del materiale rispetto alla semplice riduzione del volume.

- Se il tuo obiettivo principale è il recupero di alto valore: Utilizza questo metodo per recuperare lastre di vetro intatte adatte all'utilizzo secondario diretto.

- Se il tuo obiettivo principale è la separazione dei componenti: Affidati alla combinazione di calore e taglio di precisione per separare nettamente l'EVA dal vetro senza contaminazione incrociata.

La spellatura termica trasforma il riciclaggio solare da un processo distruttivo di frantumazione a un'operazione di recupero di precisione.

Tabella riassuntiva:

| Componente del processo | Ruolo nella separazione | Beneficio per il riciclaggio |

|---|---|---|

| Apparecchiature di riscaldamento | Ammorbidisce lo strato di Etilene Vinil Acetato (EVA) | Riduce la forza adesiva senza fondere il vetro |

| Strumenti di spellatura | Applica forza di taglio fisica ad alta precisione | Stacca il vetro in modo pulito dalle celle fotovoltaiche |

| Equilibrio termico | Mantiene il rapporto specifico temperatura/forza | Previene la frantumazione del vetro e protegge i componenti |

| Qualità dell'output | Fornisce lastre di vetro ad alta integrità | Consente l'utilizzo secondario diretto e l'economia circolare |

Massimizza il valore del recupero dei tuoi materiali con KINTEK

Il tuo processo di riciclaggio sta perdendo valore a causa dei rottami frantumati? KINTEK consente ai riciclatori di passare dalla frantumazione distruttiva al recupero di precisione. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per ottenere il perfetto equilibrio termico per la dissociazione dei pannelli solari.

Sia che tu abbia bisogno di perfezionare il tuo processo di ammorbidimento dell'EVA o che richieda una soluzione termica su misura per la separazione dei componenti, il nostro team è pronto ad aiutarti a ottenere un recupero di materiali ad alta integrità.

Migliora l'efficienza del tuo riciclaggio: contatta KINTEK oggi stesso!

Guida Visiva

Riferimenti

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come fanno il Digital Twin e il machine learning a migliorare la manutenzione? Ottimizza l'affidabilità e l'efficienza delle apparecchiature ad alta temperatura

- Perché un sistema di controllo preciso della temperatura è essenziale per la carbonizzazione del legno? Ottenere una fedeltà di forma perfetta

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Quale ruolo gioca l'elio nella sintesi delle nanoparticelle? Sblocca la precisione tramite condensazione di gas inerte

- In che modo l'assorbimento di ioni metallici da parte delle piante influenza la pirolisi? Migliorare la sintesi dei materiali con il pretrattamento biologico

- Qual è la funzione di un reattore ad alta pressione nella SHS? Ottimizza la sintesi del carburo di tungsteno con precisione

- Come contribuisce il forno ad arco elettrico alla neutralità del carbonio? Decarbonizzazione dell'acciaio con la tecnologia EAF

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità strutturale dei fogli di elettrodi compositi a base di silicio?