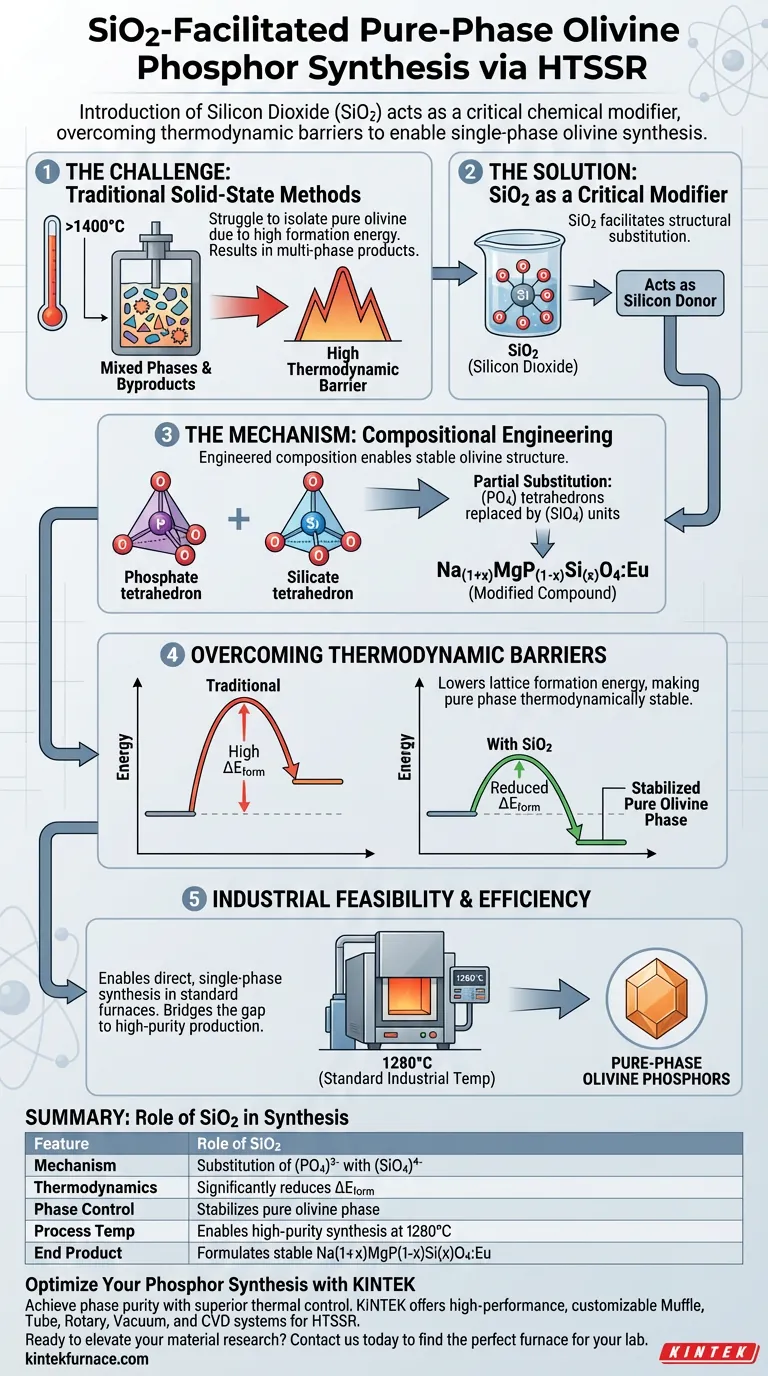

L'introduzione del biossido di silicio (SiO2) agisce come un modificatore chimico critico, consentendo la sintesi di fosfori di olivina in fase pura alterando la termodinamica strutturale del materiale. Fungendo da fonte di silicio, il SiO2 permette la sostituzione parziale di tetraedri fosfato ($\text{PO}_4$) con unità silicato ($\text{SiO}_4$). Questa sostituzione abbassa l'energia di formazione del reticolo cristallino, rendendo la fase pura di olivina termodinamicamente stabile accessibile alle temperature industriali standard ($1280^\circ\text{C}$).

I metodi tradizionali allo stato solido faticano a isolare la fase pura di olivina a causa delle elevate barriere termodinamiche. L'integrazione del SiO2 facilita una specifica sostituzione strutturale che riduce significativamente l'energia di formazione, consentendo una sintesi diretta in fase singola in forni ad alta temperatura standard.

Il Meccanismo di Ingegneria Composizionale

Sostituzione del Fosfato con il Silicato

La funzione principale del biossido di silicio in questo processo è di agire come donatore di silicio. Ciò consente uno spostamento strutturale in cui i tetraedri silicato ($\text{SiO}_4$) sostituiscono parzialmente i tetraedri fosfato ($\text{PO}_4$) all'interno del reticolo cristallino.

Creazione del Composto Modificato

Questa sostituzione porta alla formazione di un composto chimicamente modificato con formula $\text{Na}{1+x}\text{MgP}{1-x}\text{Si}_x\text{O}_4:\text{Eu}$. Questa composizione specifica è ingegnerizzata per facilitare la stabilità della struttura dell'olivina.

Superare le Barriere Termodinamiche

Riduzione dell'Energia di Formazione

L'impatto più significativo dell'introduzione del SiO2 è termodinamico. Il cambiamento composizionale riduce significativamente l'energia di formazione ($\Delta E_{\text{form}}$) richiesta per costruire il reticolo cristallino.

Stabilizzazione della Fase Pura

Abbassando la soglia energetica, la fase pura di olivina diventa termodinamicamente più stabile. Questa stabilità è il fattore chiave che consente al materiale di formarsi come una singola fase coesa piuttosto che una miscela di sottoprodotti indesiderati.

Fattibilità Industriale ed Efficienza del Processo

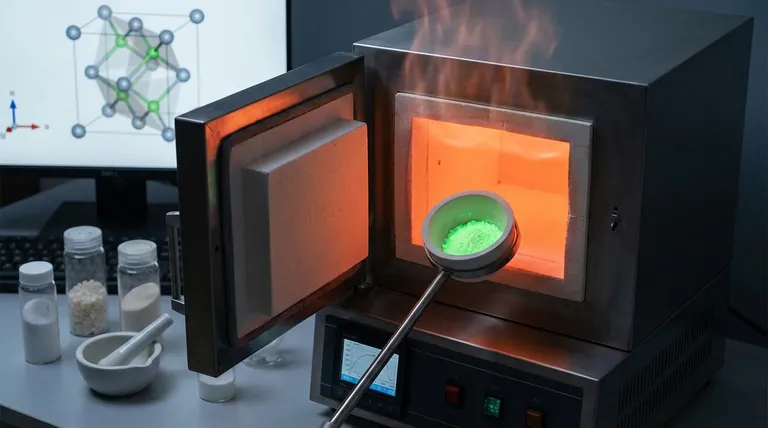

Abilitazione della Sintesi ad Alta Temperatura

Poiché l'energia di formazione è ridotta, il materiale può essere sintetizzato efficacemente a $1280^\circ\text{C}$. Questo intervallo di temperatura è perfettamente compatibile con i forni industriali per reazioni allo stato solido ad alta temperatura (HTSSR).

Risoluzione della Sfida della Purezza

Storicamente, ottenere una singola fase pura di fosfori di olivina utilizzando metodi tradizionali allo stato solido era difficile. La strategia di modifica con SiO2 colma efficacemente questo divario, garantendo un prodotto puro senza la necessità di condizioni di processo esotiche.

Comprensione del Contesto di Sintesi

La Limitazione dei Metodi Tradizionali

È importante riconoscere che senza SiO2, la reazione manca del necessario motore termodinamico per stabilizzarsi in una fase pura. I metodi tradizionali spesso non riescono a superare le barriere energetiche richieste per isolare la singola struttura dell'olivina.

Il Ruolo della Modifica Chimica

Questo processo non riguarda semplicemente l'aggiunta di un ingrediente; riguarda la modifica chimica. La strategia si basa sulla modifica della composizione fondamentale del materiale per creare un percorso di minima resistenza per la formazione della fase.

Implicazioni per la Sintesi dei Materiali

Per ottenere fosfori di olivina di alta qualità, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza di Fase: Utilizza SiO2 per facilitare la sostituzione di $\text{PO}_4$ con $\text{SiO}_4$, che è il motore chimico per isolare la singola fase di olivina.

- Se il tuo obiettivo principale è la Scalabilità Industriale: Sfrutta l'energia di formazione ridotta per eseguire la sintesi a $1280^\circ\text{C}$, utilizzando attrezzature HTSSR industriali standard piuttosto che configurazioni di laboratorio specializzate.

Sfruttando l'ingegneria composizionale, puoi trasformare una sintesi difficile in fase multipla in un processo affidabile e termodinamicamente favorito.

Tabella Riassuntiva:

| Caratteristica | Ruolo del SiO2 nella Sintesi |

|---|---|

| Meccanismo | Sostituzione dei tetraedri (PO₄)³⁻ con (SiO₄)⁴⁻ |

| Termodinamica | Riduce significativamente l'energia di formazione del reticolo (ΔE_form) |

| Controllo di Fase | Stabilizza la fase pura di olivina; previene sottoprodotti indesiderati |

| Temp. di Processo | Consente la sintesi ad alta purezza a 1280°C standard (HTSSR) |

| Prodotto Finale | Formula fosfori stabili di Na1+xMgP1-xSixO4:Eu |

Ottimizza la Tua Sintesi di Fosfori con KINTEK

Ottenere la purezza di fase nella sintesi di materiali avanzati richiede sia un'ingegneria chimica precisa che un controllo termico superiore. KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni necessarie per padroneggiare il processo HTSSR.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti termodinamici unici, garantendo risultati coerenti per la tua produzione di fosfori di olivina.

Pronto a elevare la tua ricerca sui materiali? Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jianwei Qiao, Lei Wang. Compositional engineering of phase-stable and highly efficient deep-red emitting phosphor for advanced plant lighting systems. DOI: 10.1038/s41377-024-01679-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'essiccazione sottovuoto a freddo è necessaria per i catalizzatori FeNC/MXene? Preservare l'architettura 2D per prestazioni ottimali

- Qual è lo scopo dell'omogeneizzazione a 1250°C? Ottimizzazione delle superleghe a base di cobalto sinterizzato

- Perché il processo di sigillatura sottovuoto è necessario per la sintesi di cristalli singoli di TaAs2? Garantire la purezza nel metodo CVT

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto? Massimizzare il caricamento del farmaco e preservare le nanoparticelle di silice mesoporosa

- Quali sono i vantaggi dell'utilizzo di un sistema di attivazione a microonde? Sblocca una porosità superiore e un'attivazione più rapida del 90%

- Perché la fase di essiccazione utilizzando un forno elettrico industriale è fondamentale nella preparazione dei catalizzatori? Garantire l'integrità strutturale

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento