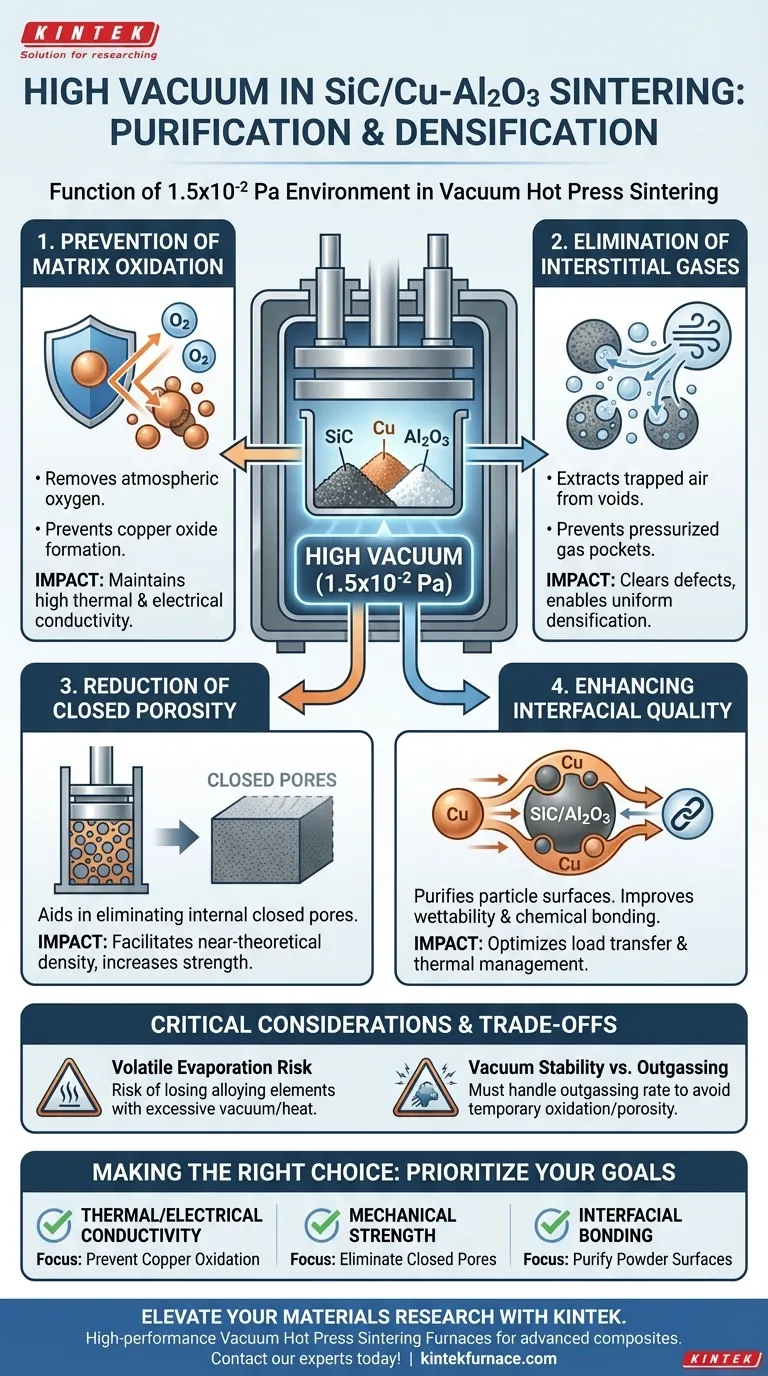

La funzione specifica dell'ambiente ad alto vuoto (1,5x10^-2 Pa) è quella di agire come un agente critico di purificazione e densificazione. Rimuovendo continuamente i gas dagli spazi interstiziali tra le particelle di polvere, questo ambiente previene l'ossidazione della matrice di rame a temperature elevate. Garantisce la stabilità chimica dei materiali SiC, Cu e Al2O3 ed elimina i pori chiusi, facilitando direttamente la produzione di compositi ad alta densità.

Concetto chiave Ottenere alte prestazioni nei compositi SiC/Cu-Al2O3 richiede più del semplice calore e pressione; richiede un ambiente chimico incontaminato. L'alto vuoto funge da barriera attiva contro l'ossidazione e da meccanismo per l'estrazione di gas, garantendo che il materiale finale sia chimicamente puro, strutturalmente denso e privo di difetti correlati ai pori.

I meccanismi della sinterizzazione assistita da vuoto

Per capire perché è necessario un livello di vuoto di 1,5x10^-2 Pa, dobbiamo guardare oltre la semplice rimozione dell'aria ed esaminare come essa detta l'evoluzione microstrutturale del composito.

Prevenzione dell'ossidazione della matrice

La minaccia principale per i compositi a matrice di rame (Cu) durante la sinterizzazione è l'ossidazione. Alle alte temperature di sinterizzazione, il rame reagisce prontamente con l'ossigeno.

L'ambiente sotto vuoto elimina l'ossigeno atmosferico, prevenendo la formazione di ossidi di rame. Questo è vitale perché gli strati di ossido agiscono come barriere termiche e punti deboli strutturali, degradando la superiore conducibilità termica ed elettrica intrinseca del rame.

Eliminazione dei gas interstiziali

La metallurgia delle polveri prevede la compressione di particelle sciolte che hanno aria intrappolata negli interstizi (spazi interstiziali) tra di esse.

Se questi gas non vengono rimossi, rimangono intrappolati all'interno del materiale man mano che questo si densifica. Il sistema a vuoto estrae continuamente questi gas interstiziali, assicurando che non formino sacche pressurizzate che ostacolano la densificazione.

Riduzione della porosità chiusa

L'obiettivo finale della pressatura a caldo è la densità teorica vicina. Man mano che il materiale sinterizza, i pori aperti possono chiudersi, intrappolando gas all'interno.

Mantenendo un alto vuoto, il sistema aiuta a eliminare i pori chiusi. Senza pressione di gas interna che contrasti la forza meccanica esterna, il materiale può essere compresso in modo più efficace, con conseguente prodotto finale più denso e resistente.

Miglioramento della qualità interfacciale

Le prestazioni di un composito come SiC/Cu-Al2O3 sono definite dalla qualità dell'interfaccia tra la matrice metallica (Cu) e i rinforzi ceramici (SiC/Al2O3).

Garanzia di stabilità chimica

Il riferimento principale evidenzia che il vuoto garantisce la stabilità chimica dei materiali in polvere. Rimuovendo elementi reattivi dall'atmosfera, il vuoto previene reazioni chimiche indesiderate che potrebbero degradare le particelle ceramiche o la matrice di rame.

Miglioramento della bagnabilità e dell'adesione

Sebbene l'attenzione principale sia la rimozione dei gas, il vuoto purifica anche la superficie delle particelle di polvere. Le superfici pulite e prive di ossidi presentano una migliore bagnabilità.

Ciò consente alla matrice di rame di fluire più facilmente attorno alle particelle di SiC e Al2O3, creando un legame meccanico e chimico più forte. Questo è essenziale per un efficace trasferimento del carico e una gestione termica nel composito.

Compromessi e considerazioni critiche

Sebbene un alto vuoto sia benefico, richiede un controllo preciso per evitare errori di processo.

Il rischio di evaporazione volatile

Un alto vuoto abbassa il punto di ebollizione dei materiali. Sebbene destinato a rimuovere le impurità, un vuoto eccessivo combinato con un calore estremo potrebbe potenzialmente portare all'evaporazione aggressiva di elementi leganti volatili o leganti.

Stabilità del vuoto vs. degasaggio

La pompa per vuoto deve essere in grado di gestire il tasso di "degasaggio". Man mano che la polvere si riscalda, rilascia umidità adsorbita e volatili. Se il sistema a vuoto non riesce a mantenere 1,5x10^-2 Pa contro questo picco di gas, può verificarsi ossidazione o porosità temporanea, compromettendo il lotto.

Fare la scelta giusta per il tuo progetto

Il livello di vuoto è uno strumento per ottenere specifiche proprietà dei materiali. Ecco come dare priorità in base ai tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è la conducibilità termica/elettrica: Dai priorità alla capacità del vuoto di prevenire l'ossidazione del rame, poiché anche tracce di ossidi disperderanno significativamente elettroni e fononi.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sul ruolo del vuoto nell'eliminare i pori chiusi, poiché la porosità agisce come un concentratore di stress che porta a un cedimento meccanico prematuro.

- Se il tuo obiettivo principale è il legame interfacciale: Affidati al vuoto per purificare le superfici delle polveri, garantendo una bagnabilità ottimale tra il rinforzo ceramico e la matrice metallica.

L'ambiente ad alto vuoto non è un'impostazione passiva; è un parametro di processo attivo che definisce la purezza, la densità e le prestazioni finali del tuo composito SiC/Cu-Al2O3.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sulla qualità del composito |

|---|---|---|

| Prevenzione dell'ossidazione | Rimuove l'ossigeno atmosferico | Mantiene alta la conducibilità termica ed elettrica |

| Estrazione di gas | Pulisce i vuoti interstiziali | Elimina sacche di gas pressurizzate e difetti |

| Densificazione | Riduce la porosità chiusa | Facilita una densità del materiale vicina a quella teorica |

| Purificazione superficiale | Rimuove gli ossidi superficiali | Migliora la bagnabilità e il legame interfacciale |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella sinterizzazione richiede più del semplice calore, richiede l'ambiente atmosferico perfetto. Supportato da R&S e produzione esperte, KINTEK offre forni per sinterizzazione a pressa calda sottovuoto ad alte prestazioni, nonché sistemi a muffola, a tubo, rotativi e CVD. Sia che tu stia sviluppando compositi avanzati SiC/Cu-Al2O3 o ceramiche specializzate, i nostri forni da laboratorio personalizzabili ad alta temperatura sono progettati per soddisfare i tuoi specifici requisiti di densità e purezza.

Pronto a ottenere proprietà dei materiali superiori? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono utilizzati i forni a vuoto nella preparazione di leghe speciali? Sblocca purezza e prestazioni

- Cosa sono i gas inerti e perché vengono usati nei forni a vuoto? Migliorare la qualità del materiale e il controllo del processo

- Qual è la funzione di un forno per brasatura sotto vuoto o a gas inerte? Garantire sigillature di apparecchiature energetiche ad alta integrità

- In che modo il trasferimento di calore differisce nei forni a vuoto rispetto a quelli ad aria? Informazioni chiave per il tuo laboratorio

- Come viene applicata la brasatura sotto vuoto nel settore medicale? Ottenere biocompatibilità e resistenza superiori per i dispositivi

- Come viene utilizzato il brasatura in forno nelle industrie elettroniche e dei semiconduttori? Padroneggiare giunzioni di precisione per componenti ad alta affidabilità

- Quali altre applicazioni hanno i forni a vuoto? Sbloccare la lavorazione avanzata dei materiali in tutti i settori

- Quali sono i principali vantaggi della carbocementazione sottovuoto? Ottieni precisione, bassa distorsione e indurimento ecologico