In sintesi, i forni a vuoto creano un ambiente ultra-puro e ad alta temperatura, privo di gas reattivi come ossigeno e azoto. Questo controllo è fondamentale per la preparazione di leghe speciali, poiché previene la formazione di ossidi e impurità indesiderate che altrimenti comprometterebbero la composizione chimica unica del materiale, l'integrità strutturale e le caratteristiche prestazionali.

Il vantaggio fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente incontaminato che crea. Rimuovendo l'atmosfera, consente la fusione, la sinterizzazione e il trattamento termico di metalli altamente reattivi per formare leghe con proprietà che sarebbero impossibili da ottenere altrimenti.

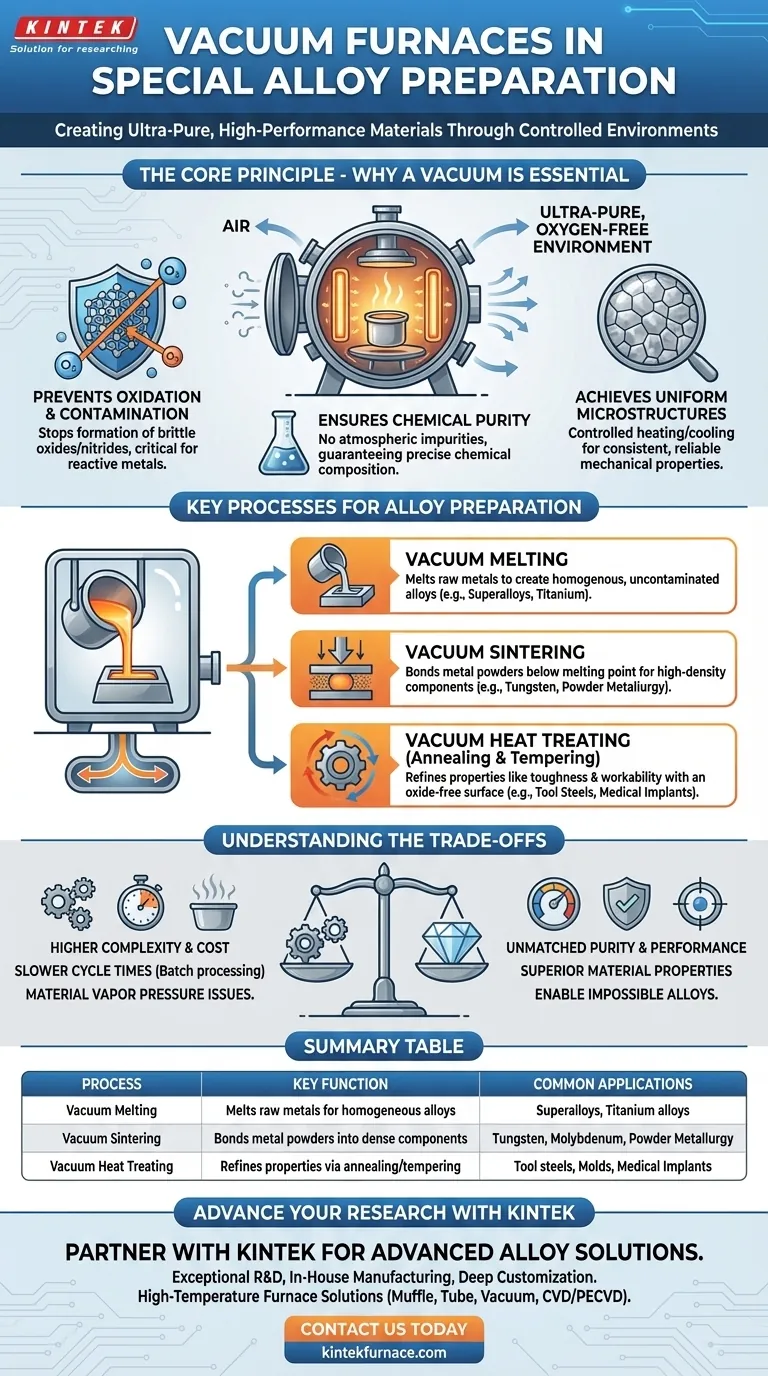

Il Principio Fondamentale: Perché il Vuoto è Essenziale

Alle temperature estreme richieste per la preparazione delle leghe, la maggior parte dei metalli diventa altamente reattiva. L'introduzione di un vuoto è la chiave per controllare questa reattività e garantire che il prodotto finale soddisfi le precise specifiche.

Prevenzione dell'Ossidazione e della Contaminazione

Quando riscaldati, i metalli reagiscono prontamente con l'ossigeno e altri gas presenti nell'aria. Questo processo, l'ossidazione, forma uno strato fragile e impuro sul materiale.

Un ambiente a vuoto rimuove questi gas reattivi. Ciò previene la formazione di ossidi e nitruri, che agiscono come contaminanti e degradano le proprietà meccaniche della lega. Questo è particolarmente cruciale per materiali reattivi come il titanio e le superleghe.

Garantire la Purezza Chimica

Le leghe speciali sono definite dalle loro precise ricette chimiche. Anche una minima contaminazione può alterare drasticamente le loro proprietà previste, come la resistenza, la resistenza alla corrosione o la tolleranza al calore.

Operando in un vuoto, i forni assicurano che nessun elemento indesiderato dall'atmosfera venga introdotto durante la fusione o il riscaldamento. Ciò garantisce che la lega finale abbia la composizione chimica esatta richiesta per la sua applicazione ad alte prestazioni.

Ottenere Microstrutture Uniformi

I cicli di riscaldamento e raffreddamento controllati all'interno di un forno a vuoto promuovono la formazione di strutture a grana uniformi.

Questa consistenza in tutto il materiale è vitale per proprietà meccaniche prevedibili e affidabili. Elimina i punti deboli che possono portare a guasti prematuri in ambienti esigenti come motori a reazione o impianti medici.

Processi Chiave per la Preparazione delle Leghe

I forni a vuoto non sono uno strumento monouso; sono piattaforme versatili che consentono diversi processi di fabbricazione distinti.

Fusione Sotto Vuoto

Questo è il processo fondamentale per creare una lega dai suoi metalli grezzi costituenti. I materiali vengono riscaldati a uno stato liquido all'interno del vuoto.

Questo processo assicura che gli elementi si mescolino completamente in un liquido omogeneo senza contaminazione prima di essere colati in una forma solida, nota come lingotto. È lo standard per la produzione di superleghe e leghe di titanio.

Sinterizzazione Sotto Vuoto

La sinterizzazione viene utilizzata per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno, e nella metallurgia delle polveri.

Invece di fondere, le polveri metalliche fini vengono riscaldate a una temperatura elevata al di sotto del loro punto di fusione. Il calore e la pressione fanno sì che le particelle di polvere si leghino e si fondano, formando un componente denso e solido con una struttura interna uniforme.

Trattamento Termico Sotto Vuoto (Ricottura e Tempra)

Il trattamento termico è un processo secondario eseguito su una lega già formata per affinarne le proprietà.

La ricottura prevede il riscaldamento e il raffreddamento lento per affinare la struttura a grana, rendendo il materiale più lavorabile. La tempra viene eseguita dopo l'indurimento per ridurre le tensioni interne e aumentare la tenacità. L'esecuzione di questi trattamenti in un vuoto garantisce una superficie priva di ossidi, che è fondamentale per i componenti finiti come gli acciai per utensili e gli stampi.

Comprendere i Compromessi

Sebbene indispensabile, la tecnologia dei forni a vuoto comporta chiari compromessi che è importante comprendere.

Elevata Complessità Operativa

I forni a vuoto sono sistemi sofisticati. Il raggiungimento e il mantenimento di un vuoto elevato richiede complessi sistemi di pompaggio, guarnizioni e strumentazione, il che comporta costi iniziali e requisiti di manutenzione più elevati rispetto ai forni atmosferici.

Tempi di Ciclo Più Lenti

Il processo di pompaggio della camera al livello di vuoto richiesto richiede tempo. Ciò significa che i forni a vuoto operano tipicamente in lotti, il che può comportare una produttività inferiore rispetto ai processi continui a cielo aperto.

Pressione di Vapore del Materiale

In un vuoto profondo, alcuni elementi con un'elevata pressione di vapore possono iniziare a "bollire" o a degassare dalla lega fusa ad alte temperature. Questo fenomeno può alterare leggermente la composizione chimica finale e deve essere gestito con attenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di vuoto specifico che utilizzi dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è creare una nuova lega ad alta purezza da elementi grezzi: La fusione sotto vuoto è il primo passo essenziale per garantire una miscela omogenea e non contaminata.

- Se il tuo obiettivo principale è formare un componente da polveri metalliche difficili da fondere: La sinterizzazione sotto vuoto è il processo corretto per materiali come il tungsteno o metalli duri specializzati.

- Se il tuo obiettivo principale è affinare le proprietà di una lega esistente: Il trattamento termico sotto vuoto (ricottura o tempra) viene utilizzato per ottimizzare la resistenza, la tenacità e la durabilità senza danni superficiali.

In definitiva, padroneggiare la tecnologia dei forni a vuoto è fondamentale per l'ingegneria dei materiali avanzati che definiscono le moderne industrie ad alte prestazioni.

Tabella Riepilogativa:

| Processo | Funzione Chiave | Applicazioni Comuni |

|---|---|---|

| Fusione Sotto Vuoto | Fonde metalli grezzi sotto vuoto per creare leghe omogenee | Superleghe, leghe di titanio |

| Sinterizzazione Sotto Vuoto | Lega polveri metalliche senza fondere per componenti densi | Tungsteno, molibdeno, metallurgia delle polveri |

| Trattamento Termico Sotto Vuoto | Affina le proprietà tramite ricottura/tempra sotto vuoto | Acciai per utensili, stampi, impianti medici |

Hai bisogno di soluzioni avanzate di forni a vuoto per la preparazione delle tue leghe? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale