In sostanza, i gas inerti sono coperte protettive per i materiali a livello molecolare. Sono elementi, più comunemente azoto e argon, che sono chimicamente non reattivi e non bruciano o reagiscono con altri materiali. Nei forni a vuoto, vengono utilizzati per due ragioni principali: per prevenire reazioni chimiche indesiderate come l'ossidazione ad alte temperature e per fornire un mezzo per controllare la velocità di raffreddamento una volta completato il ciclo di riscaldamento.

Mentre il vuoto è eccellente nel rimuovere le molecole d'aria reattive, è anche un eccellente isolante. I gas inerti risolvono questo problema creando un'atmosfera non reattiva che non solo protegge il materiale, ma consente anche un raffreddamento rapido e uniforme attraverso la convezione, un processo impossibile in un vuoto puro.

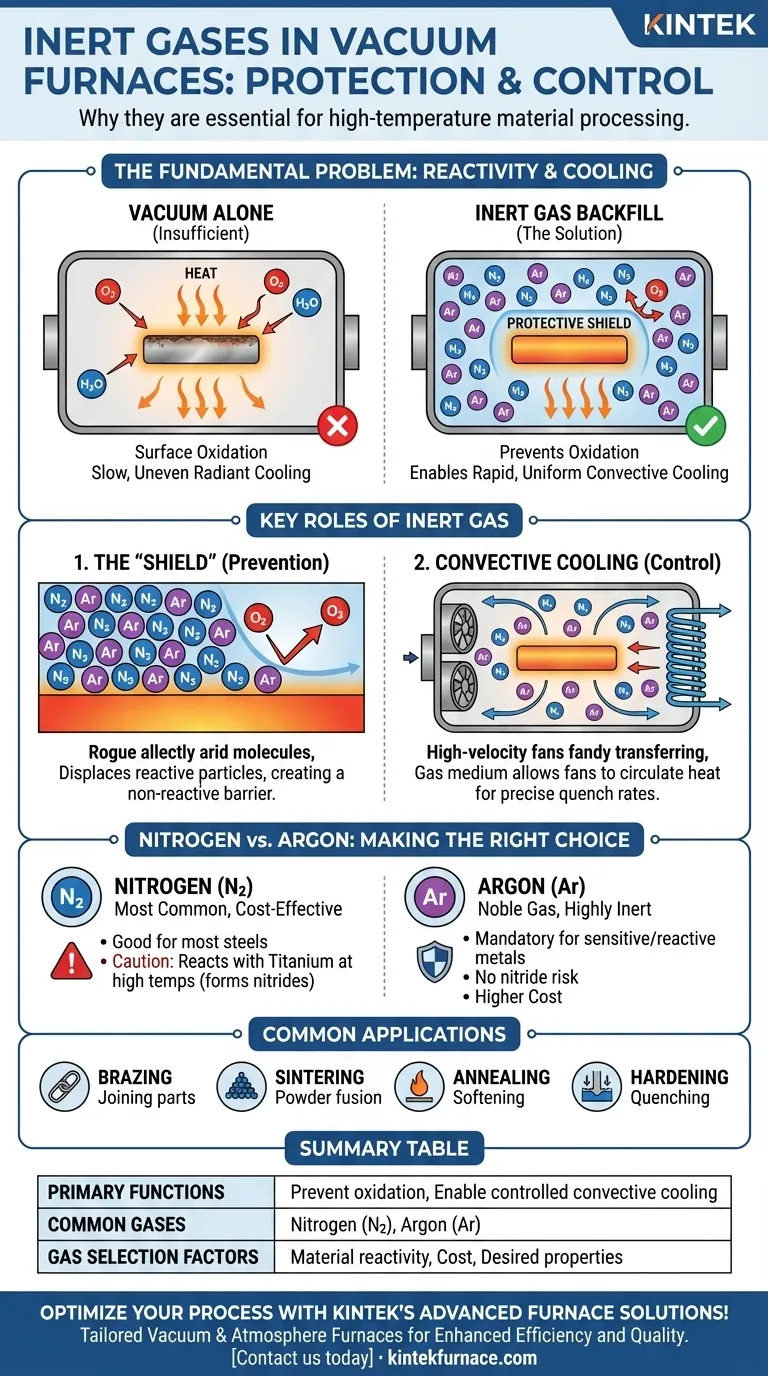

Il Problema Fondamentale: Reattività ad Alte Temperature

La sfida principale in qualsiasi processo termico ad alta temperatura, come la brasatura o la ricottura, è che il calore agisce da catalizzatore. Accelera drasticamente le reazioni chimiche tra un materiale e l'ambiente circostante.

Perché il Vuoto Non È Sempre Abbastanza

Un forno a vuoto funziona pompando via l'aria, il che rimuove la stragrande maggioranza delle particelle reattive come l'ossigeno. Questo è il primo e più critico passo per creare un ambiente di lavorazione pulito.

Tuttavia, anche un "vuoto spinto" non è un vuoto perfetto. Rimangono sempre tracce di ossigeno e vapore acqueo. Per molti materiali sensibili, queste poche particelle rimanenti sono sufficienti a causare un'ossidazione superficiale dannosa quando riscaldate a temperature estreme.

Il Ruolo del Gas Inerte come "Scudo"

L'introduzione di un gas inerte dopo aver raggiunto il vuoto sposta queste particelle reattive rimanenti. Reimmettendo nella camera un gas come l'argon o l'azoto, si crea una leggera pressione positiva di una sostanza completamente non reattiva.

Questa atmosfera inerte agisce come una barriera fisica, proteggendo efficacemente il materiale caldo da eventuali molecole di ossigeno vaganti e prevenendo la degradazione. Garantisce che la chimica superficiale del materiale rimanga intatta durante l'intero processo.

Oltre la Protezione: Controllare il Processo di Raffreddamento

Le proprietà finali di un materiale sono determinate non solo da come viene riscaldato, ma anche da come viene raffreddato. Qui i gas inerti svolgono il loro secondo ruolo, ugualmente critico.

L'Effetto Isolante del Vuoto

Il trasferimento di calore avviene per conduzione, convezione e irraggiamento. Nel vuoto quasi perfetto di una camera del forno, la conduzione e la convezione sono quasi completamente eliminate.

Il calore può fuoriuscire dal pezzo solo per irraggiamento, che può essere lento e irregolare. Questa mancanza di controllo sulla velocità di raffreddamento (o "tempra") è spesso inaccettabile per ottenere specifiche proprietà metallurgiche come durezza e struttura granulare.

Come il Gas Inerte Abilita il Raffreddamento Convettivo

Introducendo un gas inerte, si fornisce un mezzo per la convezione. Le ventole ad alta velocità all'interno del forno possono ora far circolare il gas, trasferendo efficientemente il calore lontano dal pezzo.

Questa convezione forzata consente un raffreddamento rapido e uniforme a una velocità controllata con precisione. Questa "tempra in gas" è fondamentale per il moderno trattamento termico ed è possibile solo grazie al gas inerte.

Comprendere i Compromessi

La scelta del gas inerte non è arbitraria; implica una decisione calcolata basata sul materiale in lavorazione e sul risultato desiderato.

Azoto vs. Argon: Reattività e Costo

L'azoto (N2) è il gas inerte più comune utilizzato nel trattamento termico. È altamente efficace per la maggior parte delle applicazioni che coinvolgono gli acciai ed è significativamente meno costoso dell'argon.

Tuttavia, l'azoto non è perfettamente inerte in tutte le condizioni. A temperature molto elevate, può reagire con alcuni metalli reattivi come il titanio e alcuni acciai inossidabili per formare nitruri, alterando le proprietà del materiale.

L'argon (Ar) è un gas nobile ed è chimicamente inerte in tutte le condizioni di forno conosciute. È la scelta obbligata quando si lavorano materiali altamente sensibili o reattivi, dove il rischio di formazione di nitruri è inaccettabile. Il suo principale svantaggio è il costo più elevato.

Applicazioni Comuni dei Forni

L'atmosfera controllata fornita dai gas inerti è essenziale per numerosi processi industriali:

- Brasatura: Unione di componenti con un metallo d'apporto senza ossidare i materiali di base.

- Sinterizzazione: Fusione di metalli in polvere in una massa solida senza impurità.

- Ricottura: Ammorbidire un metallo per migliorarne la duttilità alleviando le tensioni interne in un ambiente pulito.

- Tempra: Ottenere una durezza specifica attraverso un riscaldamento controllato e una rapida tempra in gas.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno corretta, sia essa un vuoto spinto o un riempimento con gas inerte specifico, è cruciale per soddisfare le specifiche del materiale.

- Se il tuo obiettivo principale è la lavorazione economica di acciai comuni: Il riempimento con azoto è lo standard per prevenire l'ossidazione e consentire una tempra in gas controllata.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o superleghe specifiche: L'argon è essenziale per prevenire la formazione di nitruri indesiderati, giustificandone il costo più elevato.

- Se il tuo obiettivo principale è la massima purezza con un raffreddamento molto lento e delicato: Un vuoto spinto senza riempimento di gas può essere sufficiente, affidandosi esclusivamente al trasferimento di calore radiante.

Comprendendo i ruoli distinti del vuoto e del gas inerte, si ottiene un controllo preciso sulle proprietà finali del materiale.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Funzioni Primarie | Prevenire l'ossidazione; Consentire il raffreddamento controllato tramite convezione |

| Gas Comuni | Azoto (economico), Argon (altamente inerte) |

| Applicazioni Chiave | Brasatura, Sinterizzazione, Ricottura, Tempra |

| Fattori di Scelta del Gas | Reattività del materiale, Costo, Proprietà metallurgiche desiderate |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore efficienza e qualità del materiale. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura