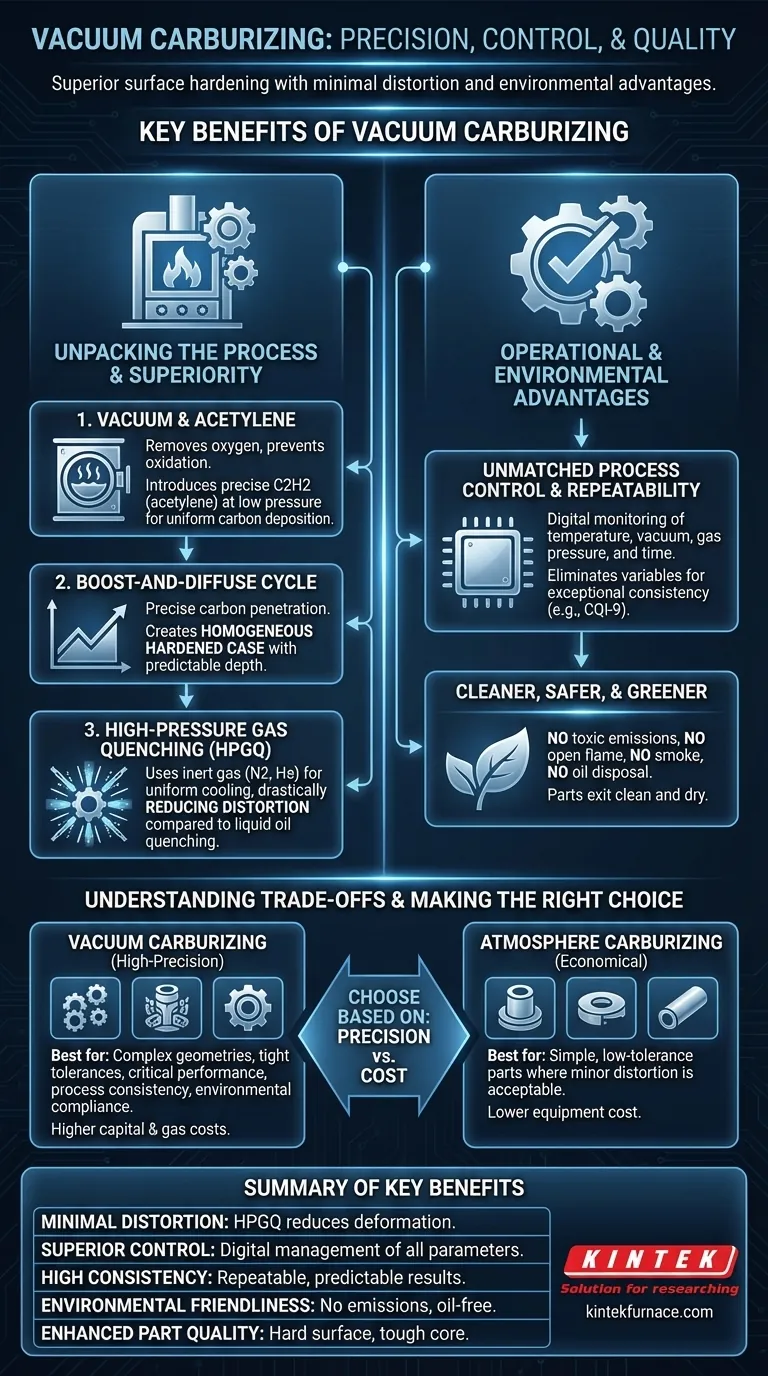

Alla base, la carbocementazione sottovuoto offre risultati superiori sostituendo i processi tradizionali con un controllo ad alta precisione. È una tecnica di indurimento superficiale che produce pezzi con una superficie dura e resistente all'usura e un nucleo tenace e duttile, ma con una distorsione significativamente minore, una maggiore consistenza e un'impronta ambientale più pulita rispetto alla carbocementazione in atmosfera convenzionale.

Il vantaggio fondamentale della carbocementazione sottovuoto non è solo un risultato migliore, ma un processo fondamentalmente più controllabile e pulito. Eliminando le variabili atmosferiche e utilizzando una gestione precisa dei gas, trasforma il trattamento termico da un processo di massa e variabile in una fase di produzione altamente ripetibile e "digital-first".

Analisi del processo: perché la carbocementazione sottovuoto eccelle

Per comprendere i vantaggi, è necessario prima comprendere le differenze chiave nel processo stesso. La carbocementazione sottovuoto, nota anche come carbocementazione a bassa pressione (LPC), opera su principi completamente diversi rispetto alla sua controparte atmosferica.

Il ruolo del vuoto e dell'acetilene

Il processo inizia riscaldando i componenti in un forno sotto un forte vuoto. Questo passaggio è fondamentale perché rimuove tutto l'ossigeno e altri contaminanti atmosferici, prevenendo qualsiasi ossidazione superficiale.

Una volta raggiunta la temperatura, una quantità precisa di un gas idrocarburico, tipicamente acetilene (C2H2), viene introdotta a bassissima pressione. L'alta temperatura fa sì che questo gas si scomponga, depositando uno strato uniforme di atomi di carbonio direttamente sulla superficie dell'acciaio, che poi si diffonde verso l'interno.

Raggiungimento di una qualità metallurgica superiore

Questo ciclo controllato di "boost-and-diffuse" consente una penetrazione del carbonio eccezionalmente fine. Il risultato è un strato cementato omogeneo con una profondità e un profilo di carbonio altamente prevedibili.

Questo strato duro fornisce un'eccellente resistenza all'usura, mentre il nucleo del componente rimane più morbido e più duttile. Questa combinazione crea un pezzo altamente resistente all'usura superficiale pur essendo in grado di assorbire gli urti e resistere alla frattura.

Minimizzazione della distorsione con tempra a gas

Forse il vantaggio più significativo è la drastica riduzione della distorsione dei pezzi. Dopo la carbocementazione, i metodi convenzionali temprano i pezzi in un bagno d'olio liquido, un processo termicamente violento che induce significative sollecitazioni e cambiamenti geometrici.

La carbocementazione sottovuoto utilizza invece la tempra a gas ad alta pressione (HPGQ). Un gas inerte come l'azoto o l'elio viene fatto circolare ad alta velocità e pressione, raffreddando il pezzo rapidamente ma uniformemente. Il flusso, la pressione e la velocità di questo gas sono controllati con precisione, consentendo di adattare l'intensità della tempra alla geometria specifica e al materiale del pezzo.

I vantaggi operativi e ambientali

Oltre alla qualità dei pezzi, il processo stesso offre vantaggi significativi per le moderne operazioni di produzione.

Controllo del processo e ripetibilità ineguagliabili

L'intero ciclo di carbocementazione sottovuoto è gestito da un microprocessore. Ogni parametro critico—temperatura, livello di vuoto, pressione del gas e tempo—è monitorato e registrato digitalmente.

Questo elimina le congetture dell'operatore e le variabili ambientali, garantendo che ogni lotto sia elaborato esattamente nelle stesse condizioni. Il risultato è un'eccezionale consistenza e ripetibilità, essenziale per applicazioni ad alte prestazioni e per soddisfare rigorosi standard di qualità come CQI-9.

Un processo più pulito, sicuro ed ecologico

La carbocementazione sottovuoto è una tecnologia intrinsecamente pulita. Non c'è fiamma aperta, non c'è fumo e non c'è un sottoprodotto carbonioso fuligginoso che debba essere pulito dai pezzi.

È un processo rispettoso dell'ambiente senza emissioni tossiche e senza la necessità di smaltire l'olio di tempra usato. Questo crea un ambiente di lavoro più sicuro e pulito ed elimina i costi e le responsabilità significativi associati alla gestione di materiali pericolosi. I pezzi escono dal forno puliti, asciutti e pronti per la fase successiva di produzione.

Comprendere i compromessi

Sebbene potente, la carbocementazione sottovuoto non è un sostituto universale per tutti i trattamenti termici. Riconoscerne i limiti è fondamentale per prendere una decisione obiettiva.

Costi delle attrezzature e dei materiali di consumo

La tecnologia dei forni sottovuoto rappresenta un investimento di capitale maggiore rispetto alle tradizionali linee di forni in atmosfera. I gas utilizzati, come l'acetilene ad alta purezza e l'azoto o l'elio per la tempra, possono anche essere più costosi rispetto ai gas sfusi e agli oli utilizzati nei metodi convenzionali.

Idoneità all'applicazione

Per componenti semplici e a bassa tolleranza dove una distorsione minima è accettabile, il costo inferiore della carbocementazione tradizionale in atmosfera può essere una scelta più economica. La precisione della carbocementazione sottovuoto offre il maggior ritorno sull'investimento per pezzi con geometrie complesse, tolleranze strette o requisiti prestazionali critici.

Fare la scelta giusta per i tuoi componenti

La scelta del metodo di carbocementazione corretto richiede l'allineamento delle capacità del processo con gli obiettivi ingegneristici e commerciali del tuo componente.

- Se il tuo obiettivo primario sono pezzi ad alta precisione o geometrie complesse: la distorsione minima della tempra a gas ad alta pressione rende la carbocementazione sottovuoto la scelta superiore.

- Se il tuo obiettivo primario è l'assoluta consistenza e tracciabilità del processo: il controllo digitale e la registrazione dei dati della carbocementazione sottovuoto offrono una ripetibilità e una garanzia di qualità senza pari.

- Se il tuo obiettivo primario è la conformità ambientale e la pulizia operativa: la natura senza emissioni e senza olio del processo sottovuoto offre un vantaggio chiaro e immediato.

- Se il tuo obiettivo primario è minimizzare i costi su pezzi semplici e non critici: la carbocementazione tradizionale in atmosfera potrebbe rimanere la soluzione più economica.

In definitiva, scegliere la carbocementazione sottovuoto è un investimento in prevedibilità, precisione e qualità.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Distorsione minima | Utilizza la tempra a gas ad alta pressione per un raffreddamento uniforme, riducendo la deformazione dei pezzi. |

| Controllo superiore del processo | Il monitoraggio digitale garantisce una gestione precisa di temperatura, pressione e tempo. |

| Elevata consistenza | Risultati ripetibili con penetrazione del carbonio e profondità di tempra prevedibili. |

| Rispetto dell'ambiente | Nessuna emissione tossica, processo senza olio e operazioni più pulite. |

| Qualità dei pezzi migliorata | Superficie dura e resistente all'usura con un nucleo tenace e duttile per la durabilità. |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo prestazioni superiori, distorsione ridotta e operazioni ecologiche. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di carbocementazione e aumentare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro