Nelle industrie elettroniche e dei semiconduttori, la brasatura in forno è un processo termico ad alta precisione utilizzato per creare giunzioni resistenti e sigillate ermeticamente per componenti sensibili. È essenziale per unire materiali con diverse proprietà termiche, come ceramiche e metalli, in un ambiente altamente controllato per prevenire contaminazioni e garantire l'affidabilità.

Il valore fondamentale della brasatura in forno nell'elettronica non è semplicemente l'unione di parti, ma la produzione di componenti ad alta purezza e strutturalmente solidi. L'atmosfera controllata del forno è fondamentale per proteggere materiali sensibili dall'ossidazione e dalla contaminazione, il che è un requisito non negoziabile per le prestazioni dei semiconduttori.

La Sfida Principale: Unire e Proteggere Componenti Sensibili

L'elettronica moderna si basa sulla combinazione di materiali diversi per gestire il calore, condurre elettricità e fornire isolamento. La brasatura in forno è la soluzione per creare questi complessi assemblaggi con alta affidabilità.

Gestire l'Espansione Termica

Molti package elettronici richiedono l'unione di un substrato ceramico (un isolante) a un alloggiamento metallico o a un conduttore. Questi materiali si espandono e si contraggono a velocità diverse quando riscaldati.

La brasatura in forno eccelle in questo campo utilizzando un metallo d'apporto e un ciclo di riscaldamento e raffreddamento controllato con precisione. Questo processo minimizza lo stress termico, prevenendo crepe e garantendo un legame durevole e di lunga durata.

Creare Sigillature Ermetiche

Componenti elettronici e semiconduttori sensibili devono essere protetti da umidità, ossigeno e altri contaminanti ambientali.

La brasatura in forno viene utilizzata per creare sigillature ermetiche per package elettronici e sensori. Questo processo garantisce che la microelettronica interna sia completamente isolata, il che è vitale per le sue prestazioni e longevità.

Processi Chiave in Forno per Elettronica e Semiconduttori

Diverse tecniche di forno vengono applicate per raggiungere specifici obiettivi di produzione, dalla costruzione di componenti al legame di wafer interi.

Sinterizzazione e Brasatura per Diffusione

La sinterizzazione è un processo che utilizza il calore per fondere insieme materiali in polvere, formando un componente solido ad alta densità come un substrato ceramico.

La brasatura per diffusione, spesso eseguita in forno, unisce materiali applicando calore e pressione, facendo migrare gli atomi attraverso l'interfaccia di giunzione. Entrambi i processi sono fondamentali per la creazione di componenti elettronici ad alte prestazioni.

Brasatura di Wafer

Nella produzione di semiconduttori, la brasatura di wafer comporta l'unione di due o più wafer di semiconduttore.

Speciali forni a pressa a caldo applicano calore e pressione uniformi sotto vuoto per creare un legame perfetto e privo di vuoti tra i wafer, un passaggio critico nella produzione di dispositivi microelettronici avanzati.

Ricottura di Wafer di Silicio

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per migliorarne le proprietà elettriche e alleviare le tensioni interne.

I forni sottovuoto vengono utilizzati per ricuocere wafer di silicio in un ambiente privo di contaminazioni. Ciò garantisce che la struttura cristallina sia ottimizzata per le prestazioni senza introdurre impurità.

Il Ruolo Critico di un'Atmosfera Controllata

Sia per l'elettronica che per i semiconduttori, l'ambiente all'interno del forno è importante quanto la temperatura. La minima contaminazione può portare al guasto del componente.

Perché il Vuoto è Essenziale

La maggior parte della brasatura elettronica e dei semiconduttori di fascia alta avviene in un forno sottovuoto.

Un ambiente sottovuoto rimuove ossigeno e altri gas reattivi. Ciò previene l'ossidazione e la contaminazione dei componenti e del metallo d'apporto per brasatura, il che è assolutamente fondamentale per mantenere la purezza e l'integrità elettrica dei materiali semiconduttori.

Garantire l'Integrità della Giunzione

L'atmosfera pulita e controllata garantisce che la lega di brasatura fluisca in modo pulito e si leghi completamente ai materiali base. Ciò si traduce in giunzioni resistenti, affidabili e prive di ossidazione, essenziali per la sicurezza e le prestazioni del prodotto finale.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno è un processo specializzato con considerazioni specifiche che lo rendono adatto ad applicazioni di alto valore.

Elevato Investimento Iniziale

I forni industriali, in particolare i modelli ad alto vuoto o a pressa a caldo, rappresentano una spesa di capitale significativa. Questo costo è giustificato dall'alta qualità e affidabilità richieste dalle industrie elettroniche e aerospaziali.

Complessità del Processo

La brasatura in forno non è un'operazione semplice. Richiede un controllo preciso dei profili di temperatura, delle velocità di riscaldamento e raffreddamento, dei livelli di vuoto e della selezione dei materiali per ottenere risultati ripetibili e di alta qualità.

Limitazioni di Lavorazione a Lotti

A differenza della saldatura continua, la brasatura in forno è tipicamente un processo a lotti. I pezzi devono essere caricati nel forno, il ciclo deve essere eseguito e quindi i pezzi devono raffreddarsi prima di essere scaricati. Ciò può influire sulla produttività complessiva per la produzione ad altissimo volume.

Abbinare il Processo all'Applicazione

La scelta della tecnica di trattamento termico dovrebbe essere direttamente legata ai requisiti specifici del tuo componente.

- Se il tuo obiettivo principale è creare package elettronici robusti: La brasatura in forno è il metodo superiore per creare sigillature resistenti ed ermetiche tra isolanti ceramici e conduttori metallici.

- Se il tuo obiettivo principale è la fabbricazione di wafer di semiconduttori: Un forno sottovuoto o a pressa a caldo è un requisito indispensabile per passaggi critici come brasatura, sinterizzazione e ricottura per prevenire qualsiasi forma di contaminazione.

- Se il tuo obiettivo principale è unire componenti con proprietà termiche non corrispondenti: I cicli di riscaldamento e raffreddamento controllati della brasatura in forno sono essenziali per minimizzare lo stress e creare una giunzione affidabile e resistente ai guasti.

In definitiva, padroneggiare il trattamento termico controllato è fondamentale per la produzione dell'elettronica affidabile e ad alte prestazioni che alimenta il nostro mondo.

Tabella Riassuntiva:

| Applicazione | Beneficio Chiave | Tipo di Forno Ideale |

|---|---|---|

| Sigillatura Ermetica | Protegge i componenti da umidità/ossigeno | Forno Sottovuoto |

| Unione Ceramica-Metallo | Gestisce lo sfasamento dell'espansione termica | Forno ad Atmosfera Controllata |

| Brasatura e Ricottura di Wafer | Garantisce purezza e integrità elettrica | Forno a Pressa/Sottovuoto |

Hai bisogno di creare giunzioni affidabili e ad alta purezza per i tuoi componenti elettronici o semiconduttori?

In KINTEK, comprendiamo la necessità critica di un trattamento termico privo di contaminazioni. Il nostro team esperto di R&S e produzione fornisce soluzioni di forno personalizzate, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, per soddisfare le tue esigenze uniche di sigillatura ermetica, brasatura di wafer e brasatura di precisione.

Lasciaci aiutarti a ottenere prestazioni e longevità superiori dei componenti. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica!

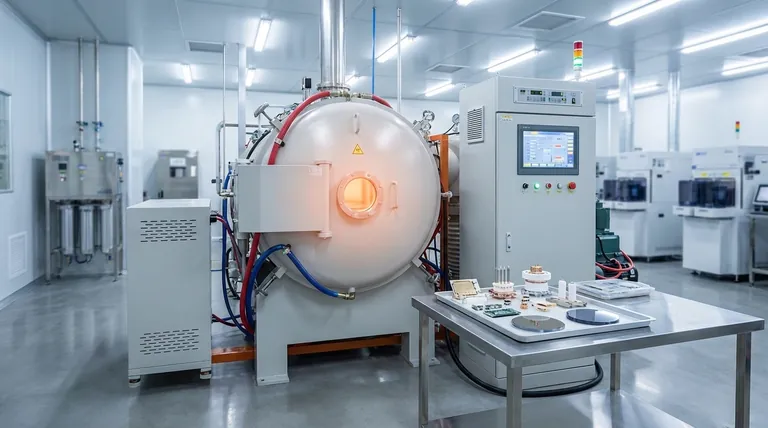

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi