Nel settore medicale, la brasatura sotto vuoto è il processo definitivo per la produzione di componenti critici dove il fallimento non è un'opzione. Viene utilizzata per creare giunti eccezionalmente resistenti, puri ed ermeticamente sigillati per dispositivi come strumenti chirurgici, apparecchiature diagnostiche e impianti salvavita. Il processo è scelto perché il suo ambiente sottovuoto controllato previene l'ossidazione ed elimina la necessità di fondenti corrosivi, garantendo il massimo livello di biocompatibilità e pulizia richiesto per la sicurezza del paziente.

La sfida principale nella produzione di dispositivi medici è raggiungere l'affidabilità e la purezza assolute in ogni componente. La brasatura sotto vuoto affronta direttamente questo problema creando giunzioni impeccabili e prive di contaminanti che sono più resistenti e più sterili di quelle realizzate con quasi ogni altro metodo di giunzione.

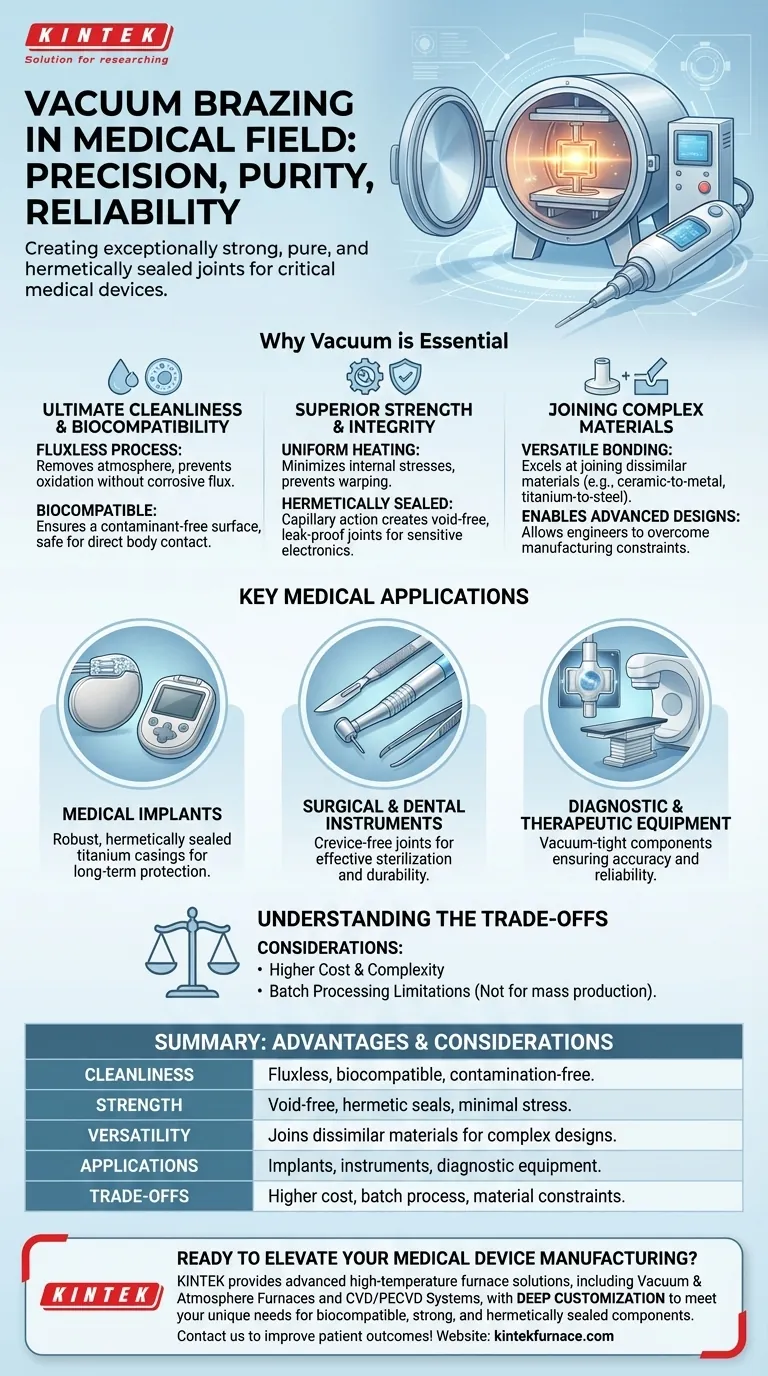

Perché il Vuoto è Essenziale per i Dispositivi Medici

La decisione di utilizzare la brasatura sotto vuoto è guidata dalle esigenze intransigenti dell'industria medica. L'ambiente unico di un forno sottovuoto offre tre vantaggi fondamentali: massima pulizia, integrità strutturale superiore e la capacità di unire materiali complessi.

Raggiungere la Massima Pulizia e Biocompatibilità

I metodi di giunzione tradizionali utilizzano spesso un flusso chimico per pulire le superfici metalliche, il quale può lasciare residui corrosivi o tossici. In un contesto medico, questo è inaccettabile.

La brasatura sotto vuoto è un processo senza fondente (fluxless). Rimuovendo l'atmosfera, il vuoto stesso impedisce la formazione di ossidi sulle parti metalliche durante il riscaldamento ad alta temperatura, garantendo una superficie perfettamente pulita con cui il materiale d'apporto di brasatura possa legarsi. Ciò si traduce in un giunto privo di contaminanti, rendendolo intrinsecamente biocompatibile e sicuro per il contatto diretto con il corpo umano.

Garantire Integrità e Resistenza del Giunto Senza Compromessi

Un forno sottovuoto fornisce un riscaldamento e un raffreddamento lenti e uniformi per l'intero assemblaggio. Ciò riduce al minimo gli stress interni che possono causare la deformazione o la rottura delle parti, un problema comune con metodi di riscaldamento localizzato come la saldatura.

Il metallo d'apporto viene attirato nello spazio tra i componenti tramite azione capillare, creando un giunto completo e privo di vuoti. Ciò si traduce in connessioni ermeticamente sigillate e a prova di perdite, essenziale per proteggere l'elettronica sensibile all'interno di un impianto o per contenere materiali all'interno di apparecchiature diagnostiche.

Unire Materiali Complessi e Dissimili

I dispositivi medici moderni sono spesso assemblaggi complessi di materiali diversi scelti per le loro proprietà specifiche. La brasatura sotto vuoto eccelle nell'unire materiali dissimili, come l'unione di un isolante ceramico a un involucro in titanio o di una punta in carburo a uno strumento in acciaio inossidabile. Questa versatilità consente agli ingegneri di progettare dispositivi più avanzati ed efficaci senza essere limitati dai vincoli di produzione.

Applicazioni Mediche Chiave della Brasatura Sotto Vuoto

I principi di pulizia, resistenza e versatilità rendono la brasatura sotto vuoto la soluzione ideale per una serie di applicazioni mediche ad alto rischio.

Impianti Medici

Per dispositivi come pacemaker, defibrillatori e pompe per la somministrazione di farmaci, l'involucro esterno deve essere perfettamente sigillato per proteggere l'elettronica interna dai fluidi corporei per decenni. La brasatura sotto vuoto crea gli involucri in titanio robusti e ermeticamente sigillati che rendono possibili questi dispositivi salvavita.

Strumenti Chirurgici e Dentali

Gli strumenti chirurgici riutilizzabili devono resistere a cicli di sterilizzazione aggressivi e ripetuti. La brasatura sotto vuoto crea giunti lisci e privi di fessure tra diverse parti di uno strumento, come una punta in acciaio temprato e un manico in acciaio inossidabile. Ciò elimina gli spazi microscopici dove i batteri potrebbero nascondersi, garantendo una sterilizzazione efficace.

Apparecchiature Diagnostiche e Terapeutiche

Macchinari complessi come tubi a raggi X, acceleratori lineari e altre apparecchiature per la radioterapia si basano su componenti a tenuta di vuoto per funzionare. La brasatura sotto vuoto viene utilizzata per assemblare questi componenti, garantendo l'integrità e l'affidabilità necessarie per una diagnosi accurata e un trattamento sicuro del paziente.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto è un processo specializzato con considerazioni specifiche. Non è la scelta giusta per ogni applicazione.

Costo Elevato e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo e il loro funzionamento richiede tecnici altamente qualificati. Il processo complessivo è più costoso e richiede più tempo rispetto alla saldatura o alla brasatura standard.

Limitazioni di Lavorazione a Lotti

La brasatura sotto vuoto è un processo a lotti (batch process). I pezzi devono essere assemblati con cura, caricati nel forno, sottoposti a un lungo ciclo di riscaldamento e raffreddamento, e poi scaricati. Ciò limita la produttività rispetto ai metodi di giunzione continui ed è più adatto a componenti di alto valore piuttosto che alla produzione di massa.

Vincoli di Progettazione e Materiali

Il processo richiede che i pezzi siano progettati per consentire l'azione capillare e che tutti i materiali coinvolti siano stabili ad alte temperature e sotto vuoto. I materiali con alte pressioni di vapore, ad esempio, non possono essere utilizzati poiché contaminerebbero l'ambiente sottovuoto.

Applicare Questo al Vostro Progetto

Quando si valuta la brasatura sotto vuoto, l'obiettivo principale determinerà se i suoi vantaggi giustificano l'investimento.

- Se la vostra priorità principale sono i dispositivi impiantabili: La brasatura sotto vuoto è spesso imprescindibile per ottenere la sigillatura ermetica e la biocompatibilità assoluta richieste.

- Se la vostra priorità principale sono gli strumenti chirurgici riutilizzabili: Utilizzate questo processo per creare giunti durevoli e privi di fessure che garantiscano la sterilizzabilità e una lunga vita utile.

- Se la vostra priorità principale sono le apparecchiature ad alte prestazioni: Scegliete la brasatura sotto vuoto per unire materiali dissimili in assemblaggi complessi che richiedono integrità del vuoto o resistenza superiore.

In definitiva, la brasatura sotto vuoto consente agli ingegneri di creare dispositivi medici più sicuri, più affidabili e più avanzati che migliorano direttamente gli esiti per i pazienti.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Pulizia | Il processo senza fondente previene l'ossidazione, garantisce la biocompatibilità ed elimina i contaminanti per un uso medico sicuro. |

| Resistenza | L'azione capillare crea giunti ermeticamente sigillati e privi di vuoti con stress minimo per un'alta affidabilità. |

| Versatilità | Unisce materiali dissimili come ceramiche e metalli, consentendo progetti di dispositivi complessi. |

| Applicazioni | Utilizzata in impianti (es. pacemaker), strumenti chirurgici e apparecchiature diagnostiche per durabilità e sterilità. |

| Compromessi | Costo più elevato, lavorazione a lotti e vincoli sui materiali rispetto ad altri metodi. |

Pronti a elevare la produzione dei vostri dispositivi medici con precisione e affidabilità? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce che soddisfiamo le vostre esigenze sperimentali uniche per componenti biocompatibili, resistenti ed ermeticamente sigillati. Contattateci oggi per discutere come la nostra esperienza può migliorare i vostri progetti e i risultati per i pazienti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto