La funzione principale di un forno per brasatura sotto vuoto o a gas inerte è creare un ambiente rigorosamente controllato e a basso contenuto di ossigeno. Estraendo un alto vuoto o riempiendo la camera con gas protettivo di elevata purezza, il forno impedisce all'ossigeno atmosferico di interferire con la chimica altamente reattiva necessaria per legare i metalli alla ceramica.

Concetto chiave La brasatura attiva si basa su elementi chimici "attivi" che attaccano efficacemente una superficie ceramica per creare un legame. Poiché questi elementi reagiscono istantaneamente con l'ossigeno presente nell'aria, è obbligatorio un ambiente di forno specializzato per garantire che reagiscano con le superfici dei componenti anziché con l'atmosfera.

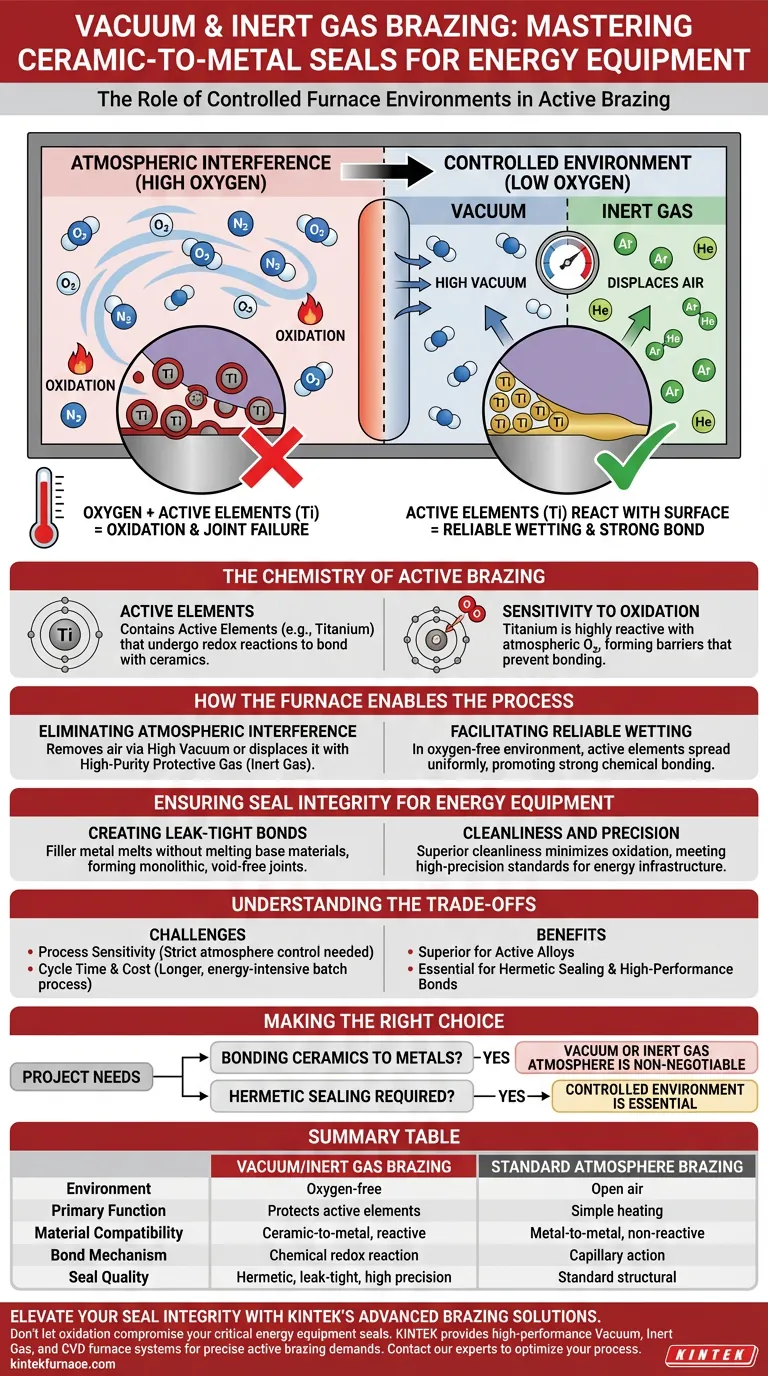

La chimica della brasatura attiva

Per comprendere il ruolo del forno, è necessario prima comprendere i requisiti unici delle leghe di brasatura attive (ABA).

Il ruolo degli elementi attivi

La brasatura standard si basa sull'azione capillare, ma la brasatura attiva utilizza reazioni chimiche.

Le ABA contengono elementi "attivi", in particolare il titanio (Ti). Questi elementi sono progettati per subire reazioni redox con le superfici ceramiche, facilitando un legame dove normalmente non esisterebbe.

La sensibilità all'ossidazione

La forza del titanio è anche la sua debolezza nella lavorazione: è altamente reattivo con l'ossigeno atmosferico.

Se è presente ossigeno nella camera del forno, il titanio lo assorbirà e si ossiderà immediatamente. Ciò crea una barriera che impedisce alla lega di interagire con i materiali di base, portando al cedimento del giunto.

Come il forno abilita il processo

Il forno agisce come uno scudo, preservando il potenziale chimico della lega di brasatura.

Eliminazione delle interferenze atmosferiche

Il forno rimuove l'aria in modo estremo.

Creando un alto vuoto, il sistema estrae fisicamente le molecole di ossigeno che altrimenti contaminerebbero il processo. In alternativa, la camera può essere riempita con un gas protettivo di elevata purezza (gas inerte) per spostare l'aria.

Facilitazione di una bagnabilità affidabile

Una volta rimosso l'ossigeno, gli elementi attivi sono liberi di svolgere il loro compito.

In questo ambiente protetto, il titanio può reagire con successo con la superficie ceramica. Questa reazione favorisce la bagnabilità, ovvero la capacità del metallo d'apporto fuso di diffondersi uniformemente sulla superficie, che è il prerequisito per un legame forte.

Garantire l'integrità delle sigillature per le apparecchiature energetiche

Per le apparecchiature energetiche, le conseguenze di un cedimento della sigillatura sono spesso elevate.

Creazione di legami a tenuta stagna

Le sigillature delle apparecchiature energetiche richiedono spesso integrità ermetica.

La brasatura in forno assicura che il metallo d'apporto si fonda senza fondere i materiali di base, creando un giunto monolitico a tenuta stagna. L'ambiente controllato minimizza vuoti e inclusioni che potrebbero portare a perdite.

Pulizia e precisione

I forni a vuoto e a gas inerte offrono una pulizia superiore rispetto ai metodi ad aria aperta.

Ciò minimizza l'ossidazione sul pezzo finito, garantendo che l'assemblaggio finale soddisfi gli standard di alta precisione richiesti per le sofisticate infrastrutture energetiche.

Comprendere i compromessi

Sebbene la brasatura sotto vuoto o a gas inerte sia superiore per le leghe attive, presenta specifiche sfide operative.

Sensibilità del processo

Il processo lascia poco spazio all'errore per quanto riguarda la purezza dell'atmosfera.

Anche una piccola perdita nel sistema di vuoto o contaminanti nell'alimentazione del gas inerte possono compromettere il titanio, con conseguente lotto fallito. È richiesta una rigorosa manutenzione dell'atmosfera del forno.

Tempo ciclo e costo

Questi forni operano come processi a batch con tempi ciclo significativi.

Il riscaldamento di una camera sotto vuoto e il suo raffreddamento richiedono più tempo ed energia rispetto alla brasatura atmosferica continua, rappresentando un costo per pezzo più elevato che è giustificato solo dalla necessità di legami ceramica-metallo ad alte prestazioni.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare questa specifica attrezzatura è guidata dai materiali che si stanno unendo.

- Se il tuo obiettivo principale è unire ceramiche a metalli: l'atmosfera sotto vuoto o a gas inerte è non negoziabile per impedire agli elementi attivi (come il titanio) di ossidarsi prima di legarsi.

- Se il tuo obiettivo principale è la sigillatura ermetica: l'ambiente controllato è essenziale per creare giunti privi di vuoti e a tenuta stagna richiesti per le applicazioni energetiche.

In definitiva, il forno non è solo una fonte di calore; è un recipiente di reazione chimica che rende fisicamente possibile la brasatura attiva.

Tabella riassuntiva:

| Caratteristica | Brasatura sotto vuoto/gas inerte | Brasatura in atmosfera standard |

|---|---|---|

| Ambiente | Senza ossigeno (alto vuoto o gas inerte) | Aria aperta o atmosfera standard |

| Funzione principale | Protegge gli elementi attivi (Ti) dall'ossidazione | Semplice riscaldamento dei metalli d'apporto |

| Compatibilità dei materiali | Ceramica-metallo, leghe reattive | Metallo-metallo, leghe non reattive |

| Meccanismo di legame | Reazione chimica redox (bagnabilità) | Azione capillare |

| Qualità della sigillatura | Ermetica, a tenuta stagna, alta precisione | Legame strutturale standard |

Migliora l'integrità delle tue sigillature con le soluzioni di brasatura avanzate di KINTEK

Non lasciare che l'ossidazione comprometta le sigillature critiche delle tue apparecchiature energetiche. Presso KINTEK, siamo specializzati nella fornitura di sistemi di forni a vuoto, a gas inerte e CVD ad alte prestazioni progettati per le precise esigenze della brasatura attiva. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri forni ad alta temperatura personalizzabili garantiscono la bagnabilità affidabile e la saldatura ermetica richieste per le tue uniche applicazioni ceramica-metallo.

Pronto a ottimizzare il tuo processo di brasatura? Contatta oggi i nostri esperti di ingegneria per scoprire come le attrezzature di precisione di KINTEK possono migliorare l'efficienza del tuo laboratorio e l'affidabilità del prodotto.

Guida Visiva

Riferimenti

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo il riscaldamento e il raffreddamento uniformi giovano ai materiali nei forni a vuoto? Prevenire lo stress e aumentare le prestazioni

- Quali sono i componenti principali di un sistema di forno a vuoto? Parti chiave per una lavorazione termica precisa

- Quali sono i principali vantaggi della carbocementazione sottovuoto? Ottieni precisione, bassa distorsione e indurimento ecologico

- Quali processi possono essere eseguiti all'interno di un forno a vuoto? Sblocca la lavorazione termica pulita e ad alta resistenza

- Quale ruolo svolge una stufa sottovuoto ad alta precisione nelle membrane elettrolitiche composite? Garantire elevata purezza e integrità

- Quali settori utilizzano la tecnologia del vuoto nella lavorazione termica? Sblocca la produzione di materiali ad alte prestazioni

- Come fa un forno ad alta temperatura sotto vuoto a garantire la stabilità strutturale? Sblocca la sintesi precisa di carbonio poroso stratificato

- Quali componenti costituiscono il sistema di vuoto di un forno a vuoto e quale livello di vuoto è possibile raggiungere? Scopri gli elementi chiave per la lavorazione ad alta purezza