Il riscaldamento industriale a media temperatura si riferisce a processi che operano approssimativamente tra 250°C e 750°C (480°F a 1380°F). Esempi chiave includono il trattamento termico dei metalli tramite ricottura e distensione, così come la fusione e la rimodellazione di plastiche e alcuni metalli non ferrosi per la fusione.

La distinzione critica dei processi a media temperatura è la loro capacità di alterare fondamentalmente la struttura interna o lo stato fisico di un materiale — come ammorbidire un metallo o fondere una plastica — senza raggiungere i calori estremi richiesti per liquefare l'acciaio industriale o guidare reazioni chimiche ad alta energia.

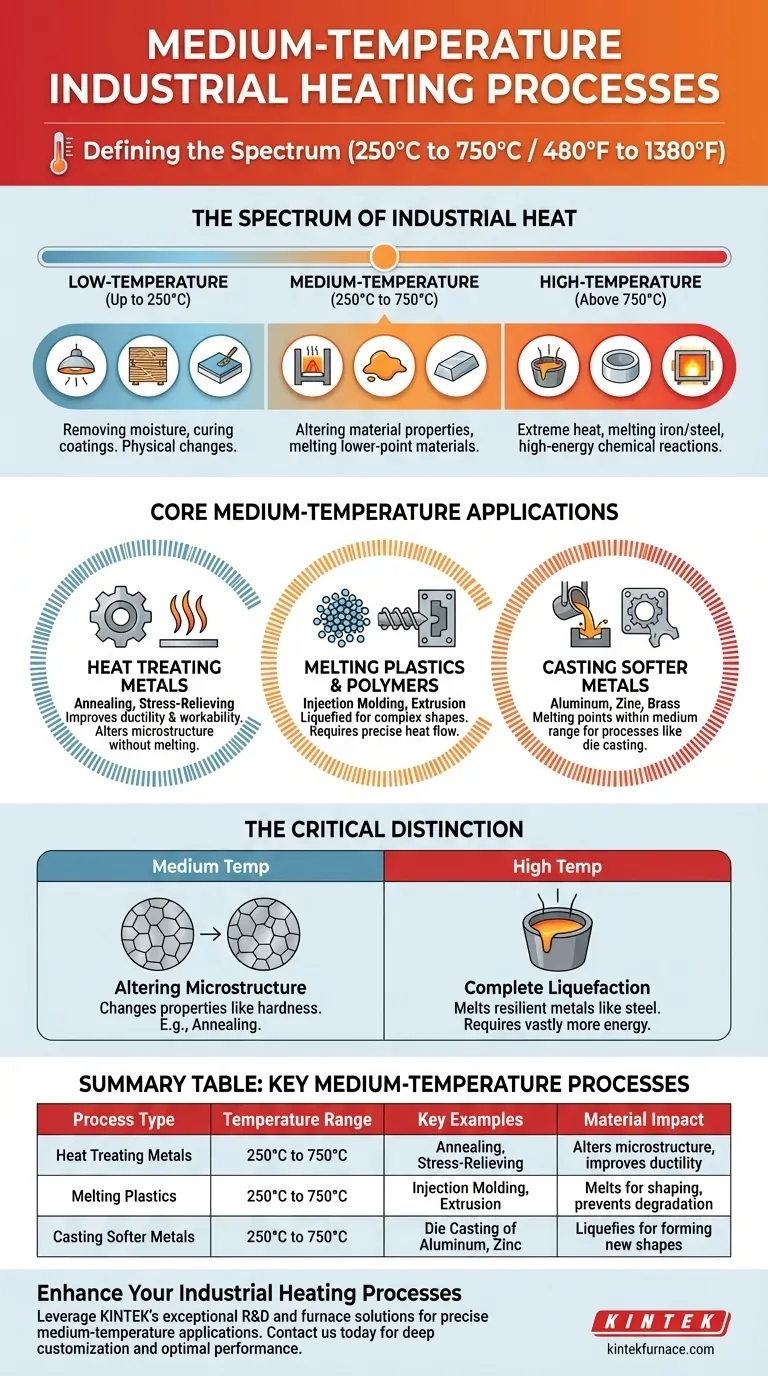

Lo Spettro del Calore Industriale

Il riscaldamento industriale non è un concetto unico ma uno spettro. I processi sono categorizzati in base alla temperatura richiesta per ottenere una trasformazione desiderata in un materiale.

Processi a Bassa Temperatura (Fino a 250°C)

Questi processi tipicamente coinvolgono la rimozione di umidità o la polimerizzazione di rivestimenti. Esempi comuni includono l'essiccazione del legname, la polimerizzazione della vernice e la preparazione di prodotti alimentari. L'obiettivo è un cambiamento fisico, non strutturale.

Processi a Media Temperatura (250°C a 750°C)

Questo è l'intervallo in cui le proprietà fondamentali di un materiale possono essere modificate. Il calore è abbastanza intenso da alterare la struttura cristallina dei metalli o fondere polimeri e metalli teneri, costituendo il fulcro di questa discussione.

Processi ad Alta Temperatura (Sopra i 750°C)

Riservato ai compiti più energivori, questo intervallo include la fusione e la colata di ferro e acciaio, la creazione di materiali avanzati come le ceramiche e la facilitazione di reazioni chimiche specifiche che si verificano solo a calore estremo.

Applicazioni Principali a Media Temperatura Spiegate

Gli esempi forniti per il lavoro a media temperatura rientrano in due categorie principali: modificare i solidi esistenti o creare nuove forme da materiali con punti di fusione più bassi.

Trattamento Termico dei Metalli

La ricottura e la distensione sono processi cruciali che migliorano la lavorabilità e la durabilità di un metallo. Invece di fondere il metallo, lo riscaldano a una temperatura precisa per alleviare le tensioni interne create durante la produzione, rendendo il materiale più morbido e meno fragile. Questa è una classica applicazione a media temperatura.

Fusione di Plastiche e Polimeri

La maggior parte delle plastiche industriali fonde bene nell'intervallo da 250°C a 750°C. Ciò consente di liquefarle per lo stampaggio a iniezione, l'estrusione o la colata in forme complesse. Il processo richiede calore sufficiente per garantire che il materiale fluisca correttamente, ma non così tanto da degradare il polimero.

Colata di Metalli Più Teneri

Mentre l'acciaio richiede alte temperature per fondere, molti altri metalli comuni no. Alluminio, zinco e alcune leghe di ottone hanno punti di fusione che rientrano direttamente nell'intervallo di media temperatura, rendendoli ideali per processi di colata come la pressofusione senza richiedere forni ad alta temperatura.

La Distinzione Critica: Media vs. Alta Temperatura

Il confine tra il lavoro a media e alta temperatura può sembrare sfocato, poiché termini come "trattamento termico" e "colata" sono usati in entrambi. La differenza chiave risiede nel materiale e nel risultato desiderato.

Alterare una Microstruttura vs. Liquefazione Completa

Il trattamento termico a media temperatura, come la ricottura, altera la struttura interna dei grani di un metallo per cambiarne le proprietà. Il trattamento termico ad alta temperatura può fare lo stesso ma a livelli più estremi, mentre la colata ad alta temperatura comporta la liquefazione completa di metalli resilienti come ferro e acciaio.

Il Ruolo del Materiale

La classificazione dipende interamente dalle proprietà del materiale. Ad esempio, la colata di zinco (punto di fusione 420°C) è un processo a media temperatura. Al contrario, la colata di acciaio (punto di fusione ~1370°C) è inequivocabilmente un processo ad alta temperatura. L'azione è la stessa, ma l'energia richiesta è molto diversa.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa queste linee guida per classificare correttamente le tue esigenze di riscaldamento industriale.

- Se il tuo obiettivo principale è migliorare la duttilità del metallo senza fonderlo: Stai lavorando nell'intervallo di media temperatura con processi come la ricottura o la distensione.

- Se il tuo obiettivo principale è modellare parti da plastiche o alluminio: Le tue operazioni di stampaggio o colata rientrano pienamente nel dominio della media temperatura.

- Se il tuo obiettivo principale è fondere acciaio o creare ceramiche: Sei passato alla categoria delle alte temperature, che richiede attrezzature e protocolli di sicurezza diversi.

Comprendere dove il tuo processo si inserisce nello spettro termico è il passo fondamentale per ottenere un controllo preciso del materiale e un'efficienza operativa.

Tabella Riepilogativa:

| Tipo di Processo | Intervallo di Temperatura | Esempi Chiave | Impatto sul Materiale |

|---|---|---|---|

| Trattamento Termico dei Metalli | 250°C a 750°C | Ricottura, Distensione | Altera la microstruttura, migliora la duttilità |

| Fusione di Plastiche | 250°C a 750°C | Stampaggio a Iniezione, Estrusione | Fonde per la formatura, previene la degradazione |

| Colata di Metalli Più Teneri | 250°C a 750°C | Pressofusione di Alluminio, Zinco | Liquefa per formare nuove forme |

Pronto a migliorare i tuoi processi di riscaldamento industriale? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu stia trattando termicamente metalli, fondendo plastiche o colando metalli più teneri, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare il successo nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master