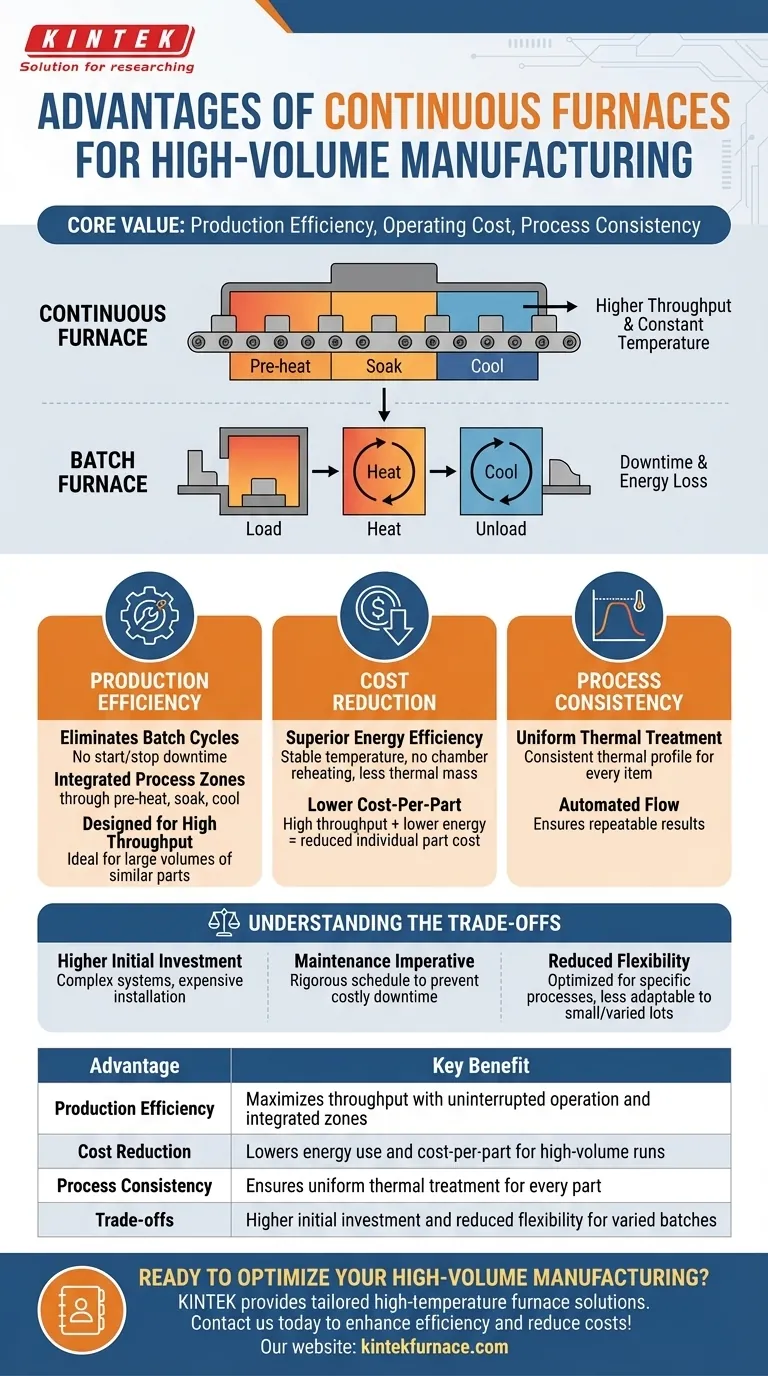

In sintesi, i forni continui offrono vantaggi significativi in termini di efficienza produttiva, costi operativi e coerenza di processo per la produzione ad alto volume. A differenza dei forni a batch che riscaldano e raffreddano in cicli, i forni continui mantengono una temperatura operativa costante e processano i pezzi in un flusso ininterrotto. Questo design semplifica il processo di trattamento termico, portando a una maggiore produttività e a un minor consumo energetico per pezzo.

Il compromesso fondamentale è quello della scala. Sebbene i forni continui richiedano un investimento iniziale più elevato e siano meno flessibili, essi riducono drasticamente il costo per pezzo in ambienti di produzione ad alto volume e ripetitiva, ottimizzando l'uso dell'energia e massimizzando la produttività.

Il Driver Principale: Efficienza della Produzione

Il vantaggio più significativo di un forno continuo è la sua capacità di massimizzare l'output. Questo si ottiene attraverso una filosofia di progettazione incentrata sul funzionamento ininterrotto.

Eliminazione del Ciclo Batch

I forni continui operano senza interruzioni, processando un flusso costante di prodotti. Ciò elimina i tempi morti intrinseci nei sistemi a batch, dove il forno deve essere caricato, riscaldato, raffreddato e scaricato per ogni ciclo.

Zone di Processo Integrate

Questi forni sono spesso progettati con più zone per il preriscaldamento, l'immersione e il raffreddamento. I pezzi si muovono automaticamente attraverso ogni fase, il che accorcia il tempo totale di lavorazione e garantisce un profilo termico coerente per ogni articolo.

Progettati per un'Alta Produttività

La combinazione di funzionamento continuo e cicli di lavorazione rapidi rende questi forni la soluzione ideale per la produzione ad alto volume. Sono progettati per gestire una grande quantità di pezzi simili con la massima efficienza.

Uno Sguardo Più Approfondito alla Riduzione dei Costi

Oltre alla velocità, il design di un forno continuo si traduce direttamente in minori costi operativi a lungo termine nell'applicazione giusta.

Efficienza Energetica Superiore

Un forno continuo mantiene una temperatura stabile nelle sue zone di riscaldamento, evitando l'enorme perdita di energia dovuta al riscaldamento e raffreddamento ripetuto di un'intera camera del forno. Inoltre, spesso non richiedono dispositivi di fissaggio pesanti come cestelli o griglie, il che riduce la massa termica totale che deve essere riscaldata con ogni pezzo.

Costo Per Pezzo Inferiore

Combinando alta produttività con un minor consumo energetico, il costo operativo attribuito a ogni singolo pezzo è significativamente ridotto. Ciò rende i forni continui una scelta altamente economica per la produzione di massa.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. I vantaggi di un forno continuo comportano limitazioni specifiche che lo rendono inadatto a determinate operazioni.

Investimento Iniziale Più Elevato

I forni continui sono sistemi complessi che sono più costosi da acquistare, installare e mettere in funzione rispetto alle loro controparti a batch. Questo elevato costo iniziale è una considerazione primaria.

L'Imperativo della Manutenzione

Per garantire un funzionamento affidabile e continuo e prevenire costosi tempi di inattività, questi forni richiedono un programma di manutenzione rigoroso e spesso più frequente. La loro complessità può anche rendere le riparazioni più complesse.

Flessibilità Ridotta

Un forno continuo è tipicamente ottimizzato per un processo e un tipo di pezzo specifici. Mancano della flessibilità dei forni a batch per gestire facilmente lotti piccoli e vari o frequenti cambiamenti nelle esigenze di lavorazione.

Fare la Scelta Giusta per la Tua Operazione

La scelta della tecnologia del forno corretta dipende interamente dai tuoi obiettivi di produzione e dalle tue realtà operative.

- Se il tuo obiettivo primario è la produzione ad alto volume e ripetitiva: Un forno continuo offre il costo per pezzo più basso e la massima produttività, rendendolo l'investimento a lungo termine superiore.

- Se il tuo obiettivo primario è la lavorazione di lotti diversi e a basso volume: Un forno a batch offre flessibilità essenziale e un costo iniziale molto più basso, rendendolo la scelta più pratica ed economica.

- Se il tuo obiettivo primario è la pulizia del processo e la conformità ambientale: Un forno a vuoto continuo fornisce un ambiente sigillato e controllato che previene la contaminazione e soddisfa rigorosi standard normativi.

In definitiva, la scelta del forno giusto è una decisione strategica che influisce direttamente sull'efficienza operativa e sulla qualità finale del prodotto.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza della Produzione | Massimizza la produttività con funzionamento ininterrotto e zone integrate |

| Riduzione dei Costi | Riduce l'uso di energia e il costo per pezzo per produzioni ad alto volume |

| Coerenza del Processo | Garantisce un trattamento termico uniforme per ogni pezzo |

| Compromessi | Maggiore investimento iniziale e flessibilità ridotta per lotti vari |

Pronto a ottimizzare la tua produzione ad alto volume con soluzioni avanzate per forni? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni personalizzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività