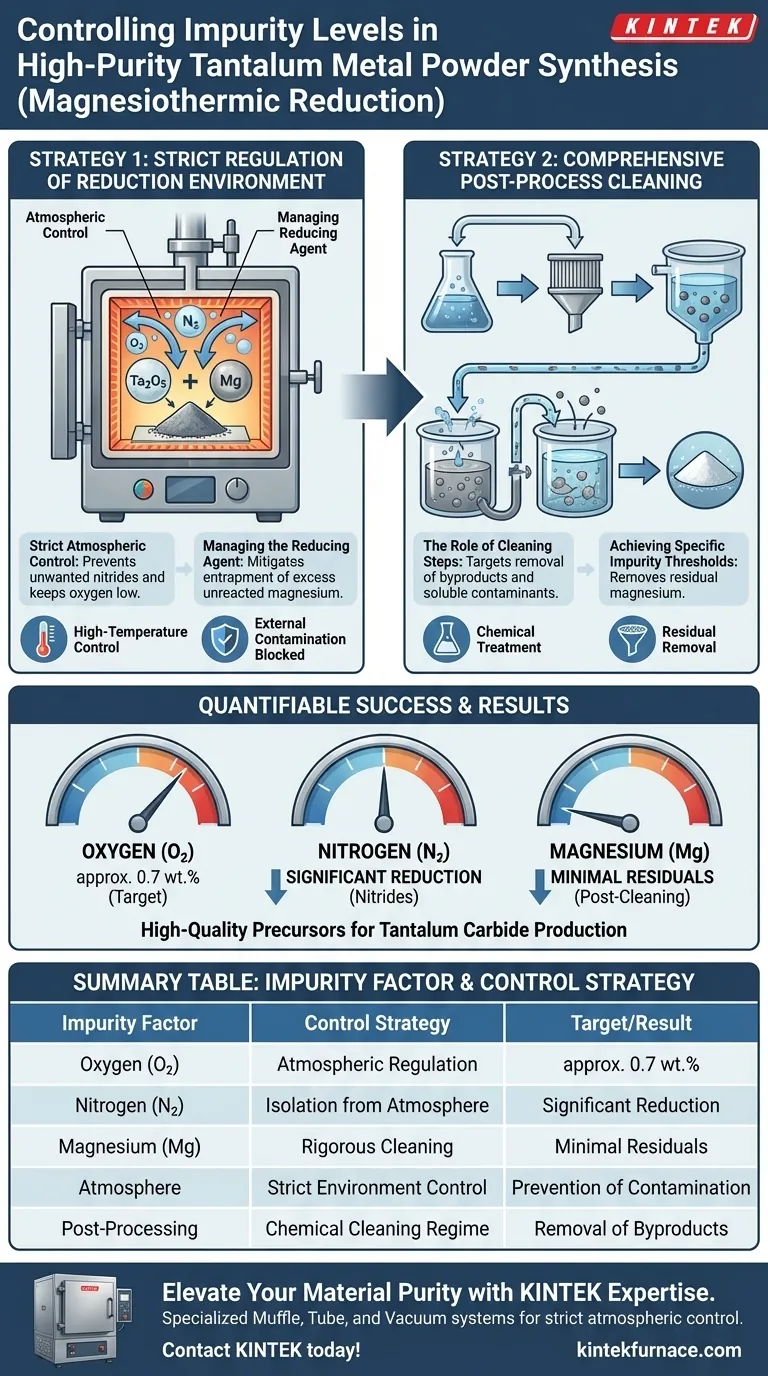

Il rigoroso controllo dei livelli di impurità nella sintesi della polvere di metallo di tantalio ad alta purezza viene ottenuto attraverso un approccio a doppia strategia: regolamentazione rigorosa dell'ambiente di riduzione e pulizia completa post-processo. Isolando la reazione dalla contaminazione atmosferica e trattando chimicamente la polvere risultante, i produttori minimizzano efficacemente impurità critiche come ossigeno, azoto e magnesio residuo.

Concetto chiave: La qualità del tantalio ridotto magnesiotermicamente dipende dalla gestione dell'atmosfera di reazione e dall'esecuzione di precisi passaggi di pulizia. Questo processo limita il contenuto di ossigeno a circa lo 0,7% in peso e riduce significativamente i residui di azoto e magnesio, producendo precursori di alta qualità essenziali per applicazioni come la produzione di carburo di tantalio.

Regolazione dell'ambiente di riduzione

Stretto controllo atmosferico

La prima linea di difesa contro le impurità inizia durante la riduzione del pentossido di tantalio (Ta2O5). L'ambiente di riduzione deve essere rigorosamente regolato per prevenire l'ingresso di contaminanti esterni.

Controllando l'atmosfera all'interno del recipiente di reazione, il processo minimizza l'assorbimento di gas atmosferici. Questo è fondamentale per prevenire la formazione di nitruri indesiderati e mantenere i livelli di ossigeno entro limiti gestibili prima ancora che la polvere lasci il forno.

Gestione dell'agente riducente

Il processo utilizza il magnesio per ridurre l'ossido. Sebbene il magnesio sia l'agente attivo, può diventare un'impurità se non gestito correttamente.

La regolazione dell'ambiente di riduzione garantisce che l'interazione tra il magnesio e il pentossido di tantalio proceda in modo efficiente. Questo controllo aiuta a mitigare l'intrappolamento di eccesso di magnesio non reagito all'interno della matrice di tantalio.

Post-elaborazione e purificazione

Il ruolo dei passaggi di pulizia

Alla sintesi seguono successivi passaggi di pulizia che sono critici quanto la riduzione stessa. Questi passaggi sono progettati per rimuovere i sottoprodotti generati durante la reazione.

Questa fase mira specificamente alla rimozione del magnesio residuo e di altri contaminanti solubili che aderiscono alle particelle di tantalio. Senza questo regime di pulizia, la polvere metallica manterrebbe alti livelli di magnesio, compromettendone la purezza.

Raggiungere specifiche soglie di impurità

Il successo di questo sistema di controllo a due stadi è quantificabile. Attraverso queste misure, il processo limita con successo il contenuto di ossigeno a circa lo 0,7% in peso.

Inoltre, questi protocolli riducono significativamente i livelli di azoto e magnesio residuo. Ciò si traduce in una polvere ad alta purezza che funge da eccellente precursore per la produzione di materiali ad alte prestazioni, come il carburo di tantalio.

Comprendere i compromessi

Livelli di ossigeno residuo

È importante notare che, sebbene questo processo controlli l'ossigeno, non lo elimina del tutto. Il processo mira a un contenuto di ossigeno di circa lo 0,7% in peso.

Per applicazioni che richiedono livelli di ossigeno ultra-bassi (inferiori a questa soglia), potrebbero essere necessari ulteriori passaggi di deossidazione o metodi di sintesi alternativi. Questo livello è, tuttavia, sufficientemente basso per precursori di carburi di alta qualità.

Complessità del processo

Si basa su un flusso di lavoro a più passaggi. La necessità di una rigorosa regolamentazione ambientale combinata con aggressivi passaggi di pulizia aumenta la complessità operativa.

Un fallimento nel controllo atmosferico o nella fase di pulizia comporterà una polvere che supera i limiti di azoto o magnesio, rendendola inadatta per applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire la produzione di polvere di tantalio di alta qualità, considera quanto segue in base ai tuoi requisiti specifici:

- Se il tuo obiettivo principale è produrre carburo di tantalio ad alte prestazioni: Dai priorità alla rigorosa regolamentazione dell'ambiente di riduzione per garantire che il materiale precursore soddisfi la base di purezza necessaria.

- Se il tuo obiettivo principale è minimizzare i residui metallici: ottimizza i successivi passaggi di pulizia per ridurre al massimo il contenuto di magnesio residuo rimasto dal processo di riduzione.

Sincronizzando il controllo atmosferico con una pulizia rigorosa, puoi ottenere costantemente la purezza richiesta per la sintesi di materiali avanzati.

Tabella riassuntiva:

| Fattore di impurità | Strategia di controllo | Obiettivo/Risultato |

|---|---|---|

| Ossigeno (O₂) | Regolazione atmosferica nel recipiente | Circa 0,7% in peso |

| Azoto (N₂) | Isolamento dai gas atmosferici | Significativa riduzione dei nitruri |

| Magnesio (Mg) | Pulizia post-processo rigorosa | Livelli minimi di magnesio residuo |

| Atmosfera | Stretto controllo dell'ambiente di reazione | Prevenzione della contaminazione esterna |

| Post-elaborazione | Regime di pulizia chimica | Rimozione di sottoprodotti e residui |

Eleva la purezza dei tuoi materiali con l'esperienza KINTEK

La precisione nella sintesi del tantalio ad alta purezza richiede più di un semplice processo; richiede l'ambiente ad alta temperatura giusto. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi specializzati di muffole, tubi e vuoto progettati per mantenere lo stretto controllo atmosferico necessario per la riduzione magnesiotermica.

Sia che tu stia producendo carburo di tantalio ad alte prestazioni o precursori di laboratorio avanzati, i nostri forni da laboratorio personalizzabili garantiscono che la tua ricerca e produzione soddisfino gli standard di purezza più rigorosi. Contatta KINTEK oggi stesso per trovare la soluzione termica ideale per il tuo laboratorio!

Guida Visiva

Riferimenti

- Seon-Min Hwang, Dong‐Won Lee. Carburization of Tantalum Metal Powder Using Activated Carbon. DOI: 10.3390/ma18122710

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici

- Quali condizioni fornisce un'autoclave per la sintesi idrotermale di MoS2? Ottenere una crescita ottimale di nanofogli di MoS2

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- In che modo l'uso dell'anidride carbonica e di un flussometro influisce sull'attivazione fisica del biochar? Sviluppo dei pori master

- Perché è necessaria un'elevata stabilità del controllo della temperatura per la cinetica del metodo KAS? Garantire risultati accurati sull'energia di attivazione

- Perché il controllo preciso della temperatura in un forno di essiccazione è fondamentale per la durata del ciclo delle batterie Li-SPAN? Garantire prestazioni di punta

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Qual è il ruolo dei forni elettrici industriali per essiccazione nel trattamento del fotoanodo in titanio FDSSC? Aumentare l'efficienza solare