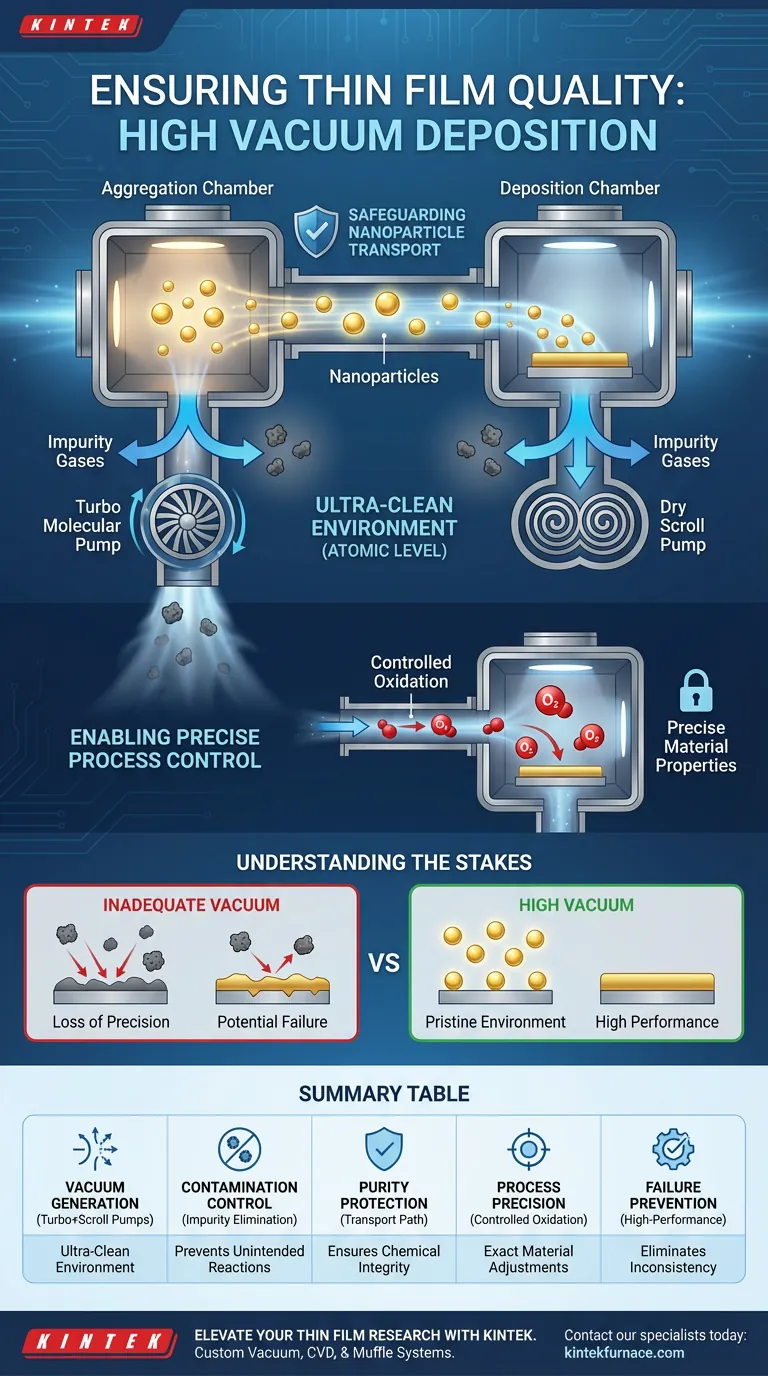

Un sistema di deposizione ad alto vuoto garantisce la qualità dei film sottili impiegando una combinazione sincronizzata di pompe turbomolecolari e a secco a spirale per generare un ambiente ultra-pulito. Questa specifica configurazione di pompaggio elimina i gas impuri che altrimenti contaminerebbero le nanoparticelle durante il loro tragitto dalla camera di aggregazione alla camera di deposizione.

Stabilendo un ambiente di vuoto incontaminato, questo sistema salvaguarda la purezza del materiale durante il trasporto e consente un controllo preciso sui processi post-deposizione come l'ossidazione.

Creare un Ambiente Ultra-Pulito

Il Ruolo del Pompaggio Specializzato

Il nucleo dell'affidabilità del sistema risiede nell'accoppiamento di pompe turbomolecolari e pompe a secco a spirale. Questa combinazione è progettata per evacuare la camera a un livello di alto vuoto.

Rimuovendo la stragrande maggioranza delle molecole d'aria e di gas, il sistema crea una "camera bianca" controllata a livello atomico.

Prevenire la Contaminazione da Gas

La minaccia principale alla qualità dei film sottili è la presenza di gas impuri.

Se questi gas rimangono nel sistema, possono interagire con il materiale di deposizione. L'impostazione ad alto vuoto garantisce che queste impurità vengano rimosse prima che possano degradare la qualità del film.

Salvaguardare il Trasporto delle Nanoparticelle

Proteggere il Percorso del Materiale

Il sistema è progettato per facilitare il movimento delle nanoparticelle tra due zone distinte: la camera di aggregazione e la camera di deposizione.

Questa fase di transito è critica. L'ambiente ad alto vuoto protegge le particelle durante il loro movimento, garantendo che arrivino sul substrato senza raccogliere contaminanti dall'atmosfera.

Garantire la Purezza del Materiale

Poiché il vuoto impedisce l'interazione con i gas di fondo, le nanoparticelle mantengono la loro integrità chimica.

Ciò garantisce che il film sottile depositato possieda i livelli di purezza esatti richiesti per applicazioni ad alte prestazioni.

Consentire un Controllo Preciso del Processo

Gestire le Interazioni Chimiche

L'alto vuoto fa più che mantenere pulita la camera; crea una base per modifiche chimiche intenzionali.

Il riferimento nota specificamente che questo ambiente consente un controllo preciso sui passaggi di lavorazione successivi.

Ossidazione Controllata

Un beneficio specifico di questa configurazione è la capacità di gestire l'ossidazione.

Poiché l'ambiente di fondo è privo di impurità casuali, gli operatori possono introdurre ossigeno in modo altamente controllato per ottenere proprietà specifiche del materiale, piuttosto che subire un'ossidazione accidentale e incontrollata.

Comprendere la Posta in Gioco

La Conseguenza di un Vuoto Inadeguato

Sebbene il sistema sia progettato per alte prestazioni, è fondamentale comprendere cosa accade se il livello di vuoto viene compromesso.

Senza l'ambiente ultra-pulito fornito dalle pompe turbomolecolari e a secco a spirale, i gas impuri diventano variabili attive nel processo di deposizione.

Perdita di Precisione del Processo

Se il vuoto è insufficiente, la capacità di controllare i passaggi successivi, come l'ossidazione, viene persa.

La "tela bianca" richiesta per aggiustamenti chimici precisi scompare, portando a proprietà del film incoerenti e a potenziali guasti del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua deposizione di film sottili, allinea il tuo focus operativo con le capacità del tuo sistema di vuoto:

- Se il tuo focus principale è la Purezza del Materiale: Assicurati che le pompe turbomolecolari e a secco a spirale siano completamente operative per eliminare i gas impuri durante il trasporto delle nanoparticelle.

- Se il tuo focus principale è la Messa a Punto del Processo: Sfrutta l'ambiente ad alto vuoto per eseguire passaggi post-deposizione precisi, come l'ossidazione controllata, senza interferenze da gas di fondo.

L'integrazione di pompe ad alte prestazioni non riguarda solo la pressione; è il fattore abilitante fondamentale per la purezza e la precisione nella fabbricazione di film sottili.

Tabella Riassuntiva:

| Caratteristica | Componente/Metodo | Impatto sulla Qualità del Film Sottile |

|---|---|---|

| Generazione del Vuoto | Pompe Turbomolecolari + a Secco a Spirale | Crea un ambiente ad alto vuoto ultra-pulito privo di contaminanti. |

| Controllo della Contaminazione | Eliminazione dei Gas Impuri | Previene reazioni chimiche indesiderate con le nanoparticelle durante il trasporto. |

| Protezione della Purezza | Percorso Aggregazione-Deposizione | Garantisce l'integrità chimica delle particelle dalla sorgente al substrato. |

| Precisione del Processo | Ossidazione Controllata | Consente modifiche precise delle proprietà del materiale senza interferenze di fondo. |

| Prevenzione dei Guasti | Evacuazione ad Alte Prestazioni | Elimina proprietà del film incoerenti e potenziali guasti del dispositivo. |

Eleva la Tua Ricerca sui Film Sottili con KINTEK

La precisione nella deposizione di film sottili inizia con un ambiente di vuoto incontaminato. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Vacuum, CVD e Muffle ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu ti concentri sulla ricerca di nanoparticelle o sulla sintesi di materiali complessi, i nostri sistemi dotati di tecnologie di pompaggio avanzate garantiscono la purezza e il controllo che i tuoi progetti richiedono.

Pronto a ottimizzare il tuo processo di deposizione? Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Ján Prokeš, Ondřej Kylián. Novel technique to produce porous thermochromic VO2 nanoparticle films using gas aggregation source. DOI: 10.1038/s41598-025-86272-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali condizioni ambientali critiche fornisce un forno di ricottura per ricristallizzazione ad alta temperatura? Massimizzare la resistenza dell'acciaio

- Perché è necessario un passaggio finale di essiccazione nella ristrutturazione degli adsorbenti? Garantire il legame chimico e la sicurezza industriale

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- Qual è il ruolo di un forno di ricottura di precisione nella preparazione del vetro fosfato drogato con ZnO o CuO?

- Perché è necessario utilizzare un forno di ricottura a 350°C per tre ore? Garanzia di stabilità e trasparenza del vetro

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?

- Quale ruolo svolge un forno di riscaldamento verticale nella produzione di compositi nano-vetrosi? Esperti di Sagomatura di Precisione

- Perché un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione del campo di temperatura del forno?