Oltre il semplice isolamento, una camera a vuoto migliora fondamentalmente i processi rimuovendo le particelle atmosferiche che causano reazioni chimiche indesiderate e interferenze fisiche. Ciò porta direttamente a una riduzione della contaminazione, a proprietà dei materiali superiori e a una maggiore longevità delle apparecchiature prevenendo gli effetti dannosi dell'ossidazione.

Il vuoto non è un ambiente passivo; è uno strumento attivo. Rimuovendo l'aria e altri contaminanti, non si sta solo proteggendo un processo dal mondo esterno, ma si sta migliorando fondamentalmente il suo risultato eliminando la fonte primaria di difetti chimici e fisici.

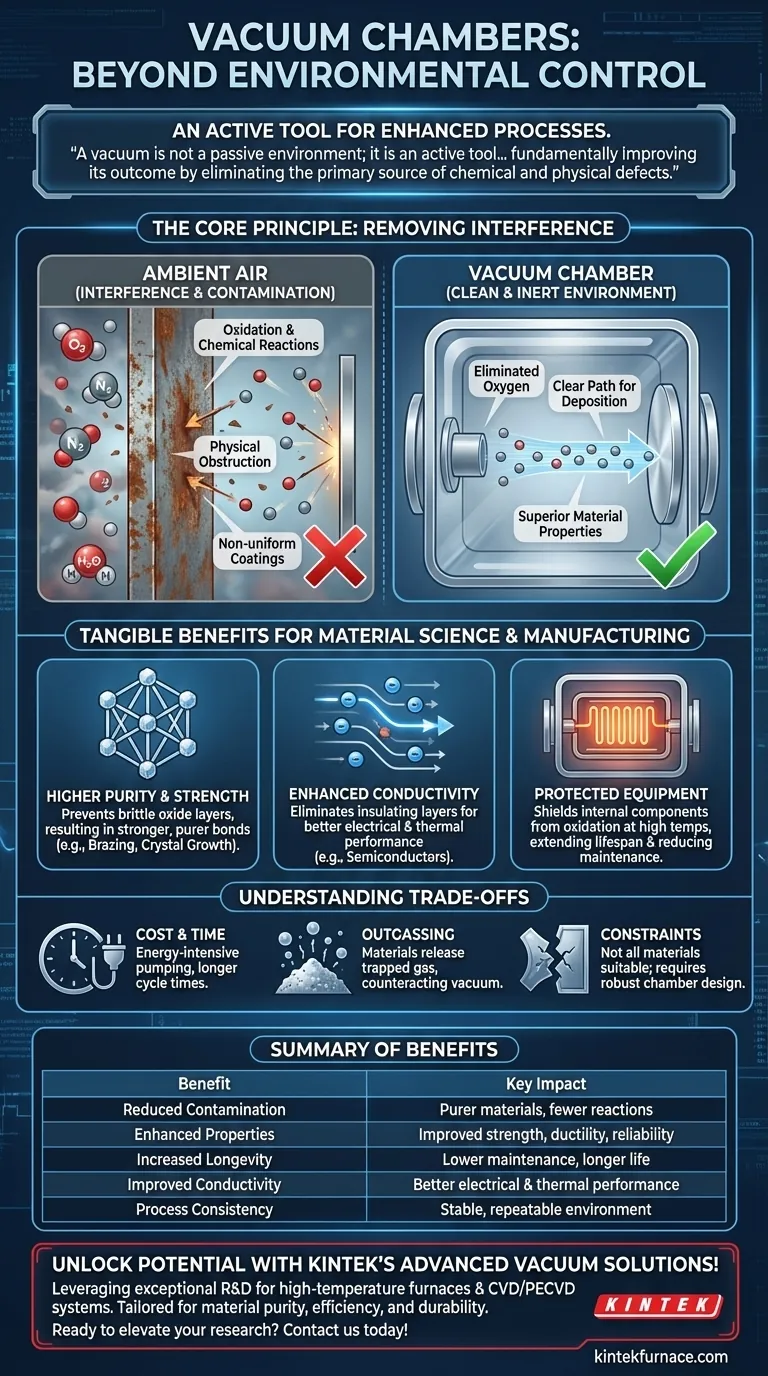

Il Principio Fondamentale: Rimozione delle Interferenze

La funzione primaria di una camera a vuoto è quella di pompare via le molecole d'aria e altri gas. Questa azione apparentemente semplice ha effetti profondi perché rimuove gli agenti di interferenza dal tuo processo.

Eliminazione di Reazioni Chimiche Indesiderate

L'aria che ci circonda è composta per circa il 21% da ossigeno, un elemento altamente reattivo. Per molti materiali, l'esposizione all'ossigeno causa l'ossidazione, una reazione chimica che degrada le proprietà del materiale.

Rimuovendo l'ossigeno, una camera a vuoto crea un ambiente chimicamente inerte. Ciò impedisce ai metalli di arrugginire, all'elettronica sensibile di degradarsi e ai composti chimici di reagire in modi inattesi.

Prevenzione dell'Ostruzione Fisica

Anche i gas non reattivi come l'azoto possono causare problemi. In processi come la deposizione di film sottili o il rivestimento, le singole molecole di gas agiscono come ostacoli fisici.

Gli atomi del materiale da depositare possono collidere con queste molecole di gas, deviandole dal loro percorso previsto. Ciò porta a rivestimenti non uniformi e difetti strutturali, compromettendo la qualità del prodotto finale. Un vuoto libera questo percorso, garantendo una linea di vista diretta tra la sorgente e il bersaglio.

Vantaggi Tangibili per la Scienza dei Materiali e la Produzione

Controllando l'ambiente chimico e fisico a livello molecolare, le camere a vuoto offrono vantaggi critici impossibili da ottenere in condizioni ambientali.

Raggiungere una Maggiore Purezza e Resistenza del Materiale

I contaminanti, in particolare gli ossidi, creano punti deboli all'interno della struttura di un materiale. In metallurgia, ad esempio, la brasatura o la saldatura sotto vuoto previene la formazione di strati di ossido fragili nel giunto.

Ciò si traduce in un legame più forte, più duttile e più affidabile. Nella crescita dei cristalli, il vuoto assicura che le impurità dell'aria non vengano incorporate nel reticolo cristallino, portando a una struttura finale molto più pura e perfetta.

Miglioramento della Conducibilità Elettrica e Termica

Gli strati di ossido e altre impurità agiscono come isolanti. Essi ostacolano il flusso di elettroni (corrente elettrica) e fononi (calore), degradando le proprietà conduttive di un materiale.

La lavorazione dei materiali sotto vuoto previene la formazione di questi strati isolanti. Ciò è fondamentale per la produzione di semiconduttori, superconduttori e componenti per la gestione termica ad alte prestazioni, dove la massima conduttività è essenziale.

Protezione di Apparecchiature Sensibili

I vantaggi della prevenzione dell'ossidazione si estendono all'attrezzatura stessa. Molti processi, come l'incisione al plasma o il trattamento termico, si svolgono ad alte temperature che accelerano l'ossidazione.

Operare sotto vuoto protegge non solo il materiale in lavorazione, ma anche i componenti interni della camera, come gli elementi riscaldanti e gli accessori. Ciò aumenta significativamente la loro vita operativa e riduce i costi di manutenzione.

Comprendere i Compromessi

Sebbene potente, la tecnologia del vuoto non è una soluzione universale e comporta una propria serie di sfide che richiedono un'attenta gestione.

Il Costo della Purezza: Pompaggio e Tempo

Raggiungere un vuoto di alta qualità è un processo che richiede molta energia e tempo. Richiede pompe sofisticate e costose, e il tempo di "pompaggio" per raggiungere la pressione target può aumentare significativamente il tempo di ciclo complessivo di un processo di produzione.

La Sfida del Degassamento

Il vuoto perfetto è un ideale teorico. In realtà, i materiali posti all'interno della camera — e persino le pareti della camera stessa — rilasceranno lentamente gas intrappolati e umidità. Questo fenomeno, noto come degassamento, lavora attivamente contro la pompa del vuoto e può essere una fonte importante di contaminazione se non gestito correttamente.

Vincoli di Materiale e Design

Non tutti i materiali sono adatti per l'uso sotto vuoto. La plastica può rompersi e alcuni materiali hanno elevate pressioni di vapore, il che significa che evaporerebbero essenzialmente e contaminerebbero la camera. La camera stessa deve essere progettata in modo robusto per resistere all'immensa pressione atmosferica esterna senza perdite o collassi.

Applicare i Principi del Vuoto al Tuo Obiettivo

La decisione di utilizzare un sistema a vuoto dipende interamente da ciò che si vuole ottenere. Il livello di vuoto richiesto è dettato dagli specifici contaminanti o interferenze che si sta cercando di rimuovere.

- Se il tuo obiettivo principale è la purezza del materiale (ad esempio, semiconduttori, impianti medici): Il tuo obiettivo è eliminare i gas reattivi come l'ossigeno e il vapore acqueo che causano contaminazione chimica e degradano le prestazioni.

- Se il tuo obiettivo principale è la struttura fisica (ad esempio, rivestimenti ottici, leghe aerospaziali): Devi rimuovere tutte le particelle che potrebbero ostacolare fisicamente processi come la deposizione di film sottili o creare vuoti nei giunti brasati.

- Se il tuo obiettivo principale è la coerenza del processo (ad esempio, produzione di massa): Un vuoto fornisce un ambiente perfettamente stabile e ripetibile, libero dalle imprevedibili fluttuazioni di umidità, pressione e particolato aerodisperso presenti nell'aria ambiente.

In definitiva, il vuoto è uno strumento potente per raffinare e perfezionare materiali e processi a livello molecolare.

Tabella riassuntiva:

| Beneficio | Impatto Chiave |

|---|---|

| Contaminazione Ridotta | Previene l'ossidazione e le reazioni chimiche indesiderate, portando a materiali più puri |

| Proprietà del Materiale Migliorate | Migliora la resistenza, la duttilità e l'affidabilità in processi come la brasatura e la crescita dei cristalli |

| Maggiore Longevità delle Apparecchiature | Protegge i componenti interni dall'ossidazione, riducendo i costi di manutenzione |

| Conducibilità Migliorata | Elimina gli strati isolanti per migliori prestazioni elettriche e termiche |

| Consistenza del Processo | Fornisce un ambiente stabile e ripetibile, privo di fluttuazioni atmosferiche |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per il vuoto di KINTEK!

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando la purezza del materiale, l'efficienza del processo e la durabilità delle apparecchiature.

Pronto a elevare i tuoi risultati di ricerca e produzione? Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono beneficiare le tue specifiche applicazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza