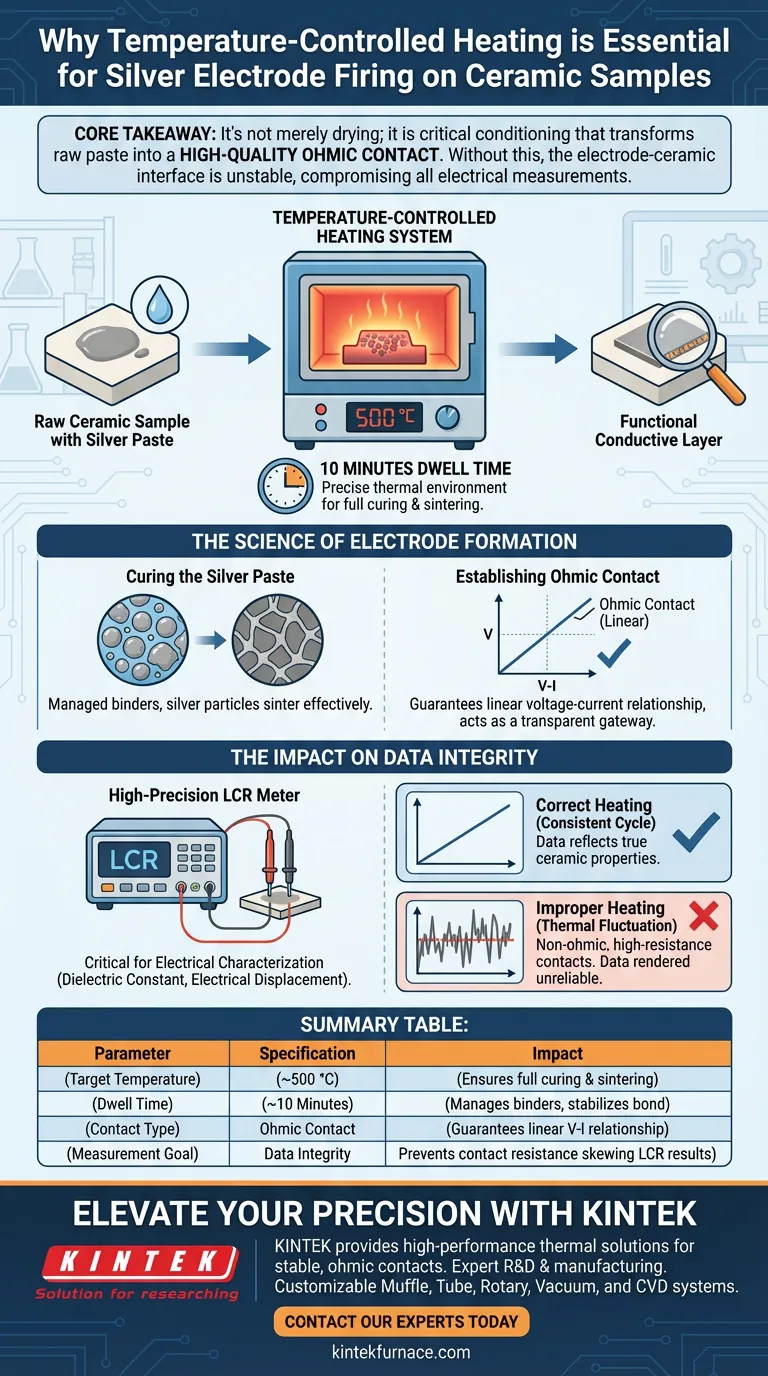

Un sistema di riscaldamento a temperatura controllata è essenziale perché fornisce l'ambiente termico preciso richiesto per cuocere gli elettrodi d'argento a circa 500 °C per una durata specifica, tipicamente 10 minuti. Questo processo di riscaldamento controllato è l'unico modo per polimerizzare completamente la pasta d'argento, assicurando che si leghi correttamente al substrato ceramico per formare uno strato conduttivo funzionale.

Concetto chiave L'applicazione di calore non serve semplicemente per asciugare; è una fase di condizionamento critica che trasforma la pasta d'argento grezza in un contatto ohmico di alta qualità. Senza questo specifico trattamento termico, l'interfaccia tra l'elettrodo e la ceramica sarà instabile, compromettendo l'accuratezza di tutte le successive misurazioni elettriche.

La scienza della formazione degli elettrodi

Polimerizzazione della pasta d'argento

La pasta d'argento non funziona come conduttore affidabile immediatamente dopo l'applicazione. Richiede un profilo termico specifico per passare da una pasta liquida a un elettrodo solido e conduttivo.

Un sistema a temperatura controllata assicura che il campione raggiunga la temperatura target di 500 °C. Mantenere questa temperatura per un tempo prestabilito (ad esempio, 10 minuti) assicura che i leganti nella pasta vengano gestiti e che le particelle d'argento sinterizzino efficacemente.

Stabilire un contatto ohmico

L'obiettivo principale del processo di cottura è creare un contatto ohmico con la superficie ceramica.

Un contatto ohmico garantisce che la connessione elettrica segua la legge di Ohm, fornendo una relazione lineare tra tensione e corrente. Questo tipo di giunzione a bassa resistenza è necessario per garantire che l'elettrodo agisca come un varco trasparente per i segnali elettrici, piuttosto che una barriera.

L'impatto sull'integrità dei dati

Critico per la caratterizzazione elettrica

Una volta che gli elettrodi sono cotti, i campioni ceramici vengono sottoposti a test rigorosi utilizzando misuratori LCR di alta precisione o sistemi di test ferroelettrici.

Questi strumenti misurano proprietà delicate come la costante dielettrica e lo spostamento elettrico. Se il processo di cottura degli elettrodi è incoerente, i dati raccolti da questi sofisticati strumenti saranno errati.

Garantire l'affidabilità

Un sistema a temperatura controllata rimuove le variabili dal processo di fabbricazione. Garantendo un ciclo di cottura coerente, si assicura che i dati raccolti riflettano le vere proprietà del materiale ceramico, piuttosto che artefatti causati da una scarsa adesione degli elettrodi.

Rischi di un riscaldamento improprio

Il pericolo della fluttuazione termica

Se il sistema di riscaldamento manca di un controllo preciso, la pasta d'argento potrebbe non polimerizzare completamente o potrebbe polimerizzare in modo non uniforme sulla superficie del campione.

Accuratezza della misurazione compromessa

Una cottura inadeguata porta a contatti non ohmici o ad alta resistenza. In questo scenario, la tua attrezzatura di test misura la resistenza del contatto scadente piuttosto che le proprietà della ceramica, rendendo inaffidabili i tuoi dati dielettrici e di spostamento.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo setup sperimentale produca dati di qualità pubblicabile, considera le seguenti raccomandazioni:

- Se il tuo obiettivo principale è la coerenza di fabbricazione: Assicurati che il tuo sistema di riscaldamento possa mantenere una temperatura costante di 500 °C per almeno 10 minuti per garantire la completa polimerizzazione della pasta.

- Se il tuo obiettivo principale è l'accuratezza dei dati: Verifica che il tuo processo di cottura produca un contatto ohmico verificabile prima di procedere ai test LCR di alta precisione.

La precisione nel processo di cottura è la base invisibile di una caratterizzazione accurata dei materiali.

Tabella riassuntiva:

| Parametro | Specifiche | Impatto sul risultato |

|---|---|---|

| Temperatura target | Circa 500 °C | Garantisce la completa polimerizzazione e sinterizzazione della pasta d'argento |

| Tempo di permanenza | Tipicamente 10 minuti | Gestisce i leganti e stabilizza il legame dell'elettrodo |

| Tipo di contatto | Contatto ohmico | Garantisce una relazione lineare tensione-corrente |

| Obiettivo di misurazione | Integrità dei dati | Impedisce che la resistenza di contatto distorca i risultati LCR |

Migliora la precisione della tua caratterizzazione dei materiali

Una cottura incoerente degli elettrodi può rovinare ore di ricerca. KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno per garantire contatti stabili e ohmici ogni volta. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotanti, Sottovuoto e CVD personalizzabili, su misura per le tue esigenze di laboratorio uniche.

Non lasciare che un riscaldamento inadeguato comprometta l'integrità dei tuoi dati: collabora con KINTEK per forni da laboratorio affidabili e ad alta temperatura.

Contatta i nostri esperti oggi stesso

Guida Visiva

Riferimenti

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali tipi di materiali può trattare un forno a lotti? Scopri soluzioni versatili per il trattamento termico

- Perché l'intero sistema deve essere mantenuto ad alta temperatura durante il processo di riempimento di una heat pipe al sodio?

- Qual è la funzione di una vasca di tempra ad acqua nel trattamento termico delle leghe Ni-Ti? Bloccare la superelasticità e la memoria di forma

- Come influisce un dispositivo di riscaldamento a temperatura costante sulla lisciviazione delle terre rare? Aumenta l'efficienza di estrazione al 95,72%

- Perché le apparecchiature ALD vengono utilizzate per la passivazione posteriore delle celle solari al silicio? Ottimizza l'efficienza delle tue PERC e TOPCon

- Perché è necessaria una precisa regolazione della composizione della lega durante la preparazione degli acciai per stampi Cr-Mo-V ad alte prestazioni?

- Qual è il ruolo di un sistema di deposizione laser pulsata (PLD) negli esperimenti sul Fe-Mg dell'ortopirosseno? Crescita di film di precisione

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici