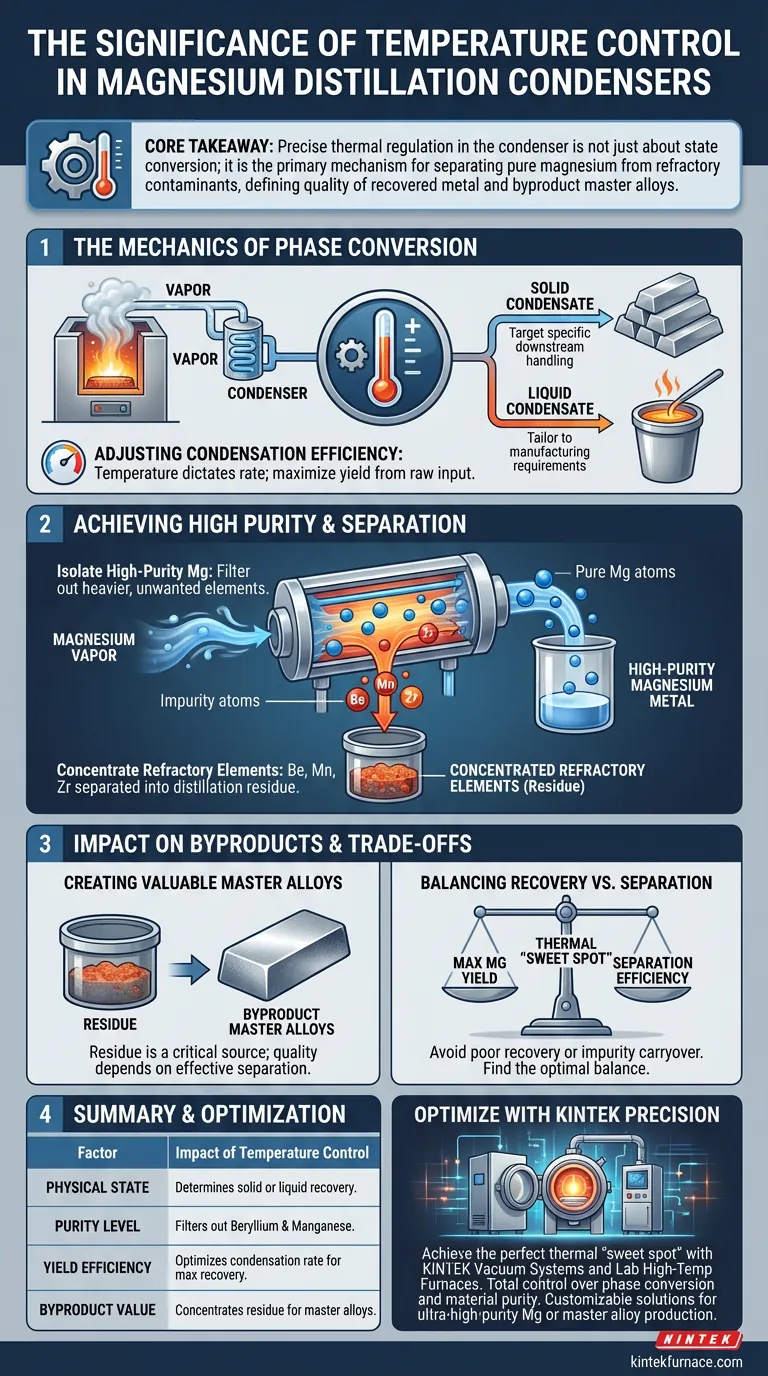

Il controllo della temperatura nel condensatore è la variabile critica che determina sia lo stato fisico che la purezza chimica del magnesio recuperato. Regolando rigorosamente le condizioni termiche, gli operatori gestiscono la conversione del magnesio gassoso in specifiche forme solide o liquide, influenzando direttamente l'efficienza dell'intero processo di distillazione.

Concetto chiave: La precisa regolazione termica nel condensatore non riguarda solo la conversione di fase; è il meccanismo primario per separare il magnesio puro dai contaminanti refrattari, definendo così la qualità sia del metallo recuperato che delle superleghe sottoprodotto.

La meccanica della conversione di fase

Determinazione della forma del condensato

Il ruolo fondamentale del condensatore è quello di far passare il magnesio dallo stato gassoso a una forma fisica utilizzabile.

A seconda delle impostazioni di temperatura specifiche applicate, il sistema può mirare alla produzione di condensati solidi o liquidi. Questa flessibilità consente di adattare il processo a specifici requisiti di gestione o produzione a valle.

Regolazione dell'efficienza di condensazione

La temperatura detta direttamente l'efficienza del processo di condensazione.

Manipolando il gradiente termico, gli operatori possono massimizzare la velocità con cui il magnesio viene catturato dal flusso di vapore. Ciò garantisce la massima resa possibile del metallo dall'input grezzo.

Ottenere elevata purezza e separazione

Isolamento di magnesio ad alta purezza

Il processo di distillazione si basa sul controllo della temperatura per agire come un filtro.

Quando il condensatore viene operato a temperature ottimali, facilita il recupero di magnesio metallico ad alta purezza. Ciò garantisce che il prodotto finale di magnesio sia privo di elementi più pesanti e indesiderati che non vaporizzano o condensano nelle stesse condizioni.

Concentrazione di elementi refrattari

Una funzione chiave della temperatura del condensatore è garantire che specifici elementi refrattari non contaminino il magnesio.

Elementi come berillio, manganese e zirconio vengono efficacemente separati in questa fase. Poiché non vengono raccolti nel condensatore con il magnesio, vengono concentrati nel residuo di distillazione.

Impatto sui sottoprodotti

Creazione di preziose superleghe

Il residuo lasciato non è semplicemente uno scarto; è una fonte critica per prodotti secondari.

Garantendo che gli elementi refrattari rimangano nel residuo, il processo crea una base concentrata per superleghe sottoprodotto. La qualità e la composizione chimica di queste leghe dipendono direttamente dall'efficacia con cui il magnesio è stato separato nel condensatore.

Comprensione dei compromessi operativi

Bilanciamento tra recupero e separazione

Spesso esiste un delicato equilibrio tra la massimizzazione della resa di magnesio e il mantenimento dell'efficienza di separazione.

Se il profilo di temperatura è errato, si rischia una scarsa resa di magnesio o il trascinamento di impurità. L'obiettivo è trovare il "punto ottimale" termico che recuperi la massima quantità di magnesio mantenendo rigorosamente gli elementi refrattari confinati nel residuo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di distillazione del magnesio, è necessario regolare i parametri termici in base al prodotto finale desiderato.

- Se il tuo obiettivo principale è il Magnesio ad alta purezza: Dai priorità alle temperature del condensatore che massimizzano l'efficienza di condensazione per catturare il vapore di magnesio escludendo gli elementi più pesanti.

- Se il tuo obiettivo principale è la Produzione di Superleghe: Assicurati che il processo di separazione sia sufficientemente rigoroso da concentrare completamente berillio, manganese e zirconio nel residuo di distillazione.

In definitiva, la temperatura del condensatore è la leva che controlla la distribuzione del valore tra il tuo metallo purificato e la tua materia prima per leghe.

Tabella riassuntiva:

| Fattore | Impatto del controllo della temperatura |

|---|---|

| Stato fisico | Determina se il magnesio viene recuperato come solido o liquido. |

| Livello di purezza | Filtra elementi refrattari come Berillio e Manganese. |

| Efficienza di resa | Ottimizza la velocità di condensazione per massimizzare il recupero del metallo. |

| Valore del sottoprodotto | Concentra gli elementi refrattari nel residuo per le superleghe. |

Ottimizza la tua distillazione di metalli con KINTEK Precision

Raggiungere il perfetto "punto ottimale" termico nella distillazione del magnesio richiede attrezzature che offrano un'accuratezza senza compromessi. KINTEK fornisce sistemi di vuoto e forni da laboratorio ad alta temperatura leader del settore, progettati per darti il controllo totale sulla conversione di fase e sulla purezza dei materiali.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le sfide uniche del tuo processo di raffinazione. Sia che tu stia puntando a magnesio ad altissima purezza o alla produzione di superleghe concentrate, KINTEK ha la soluzione.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze personalizzate di forni ad alta temperatura con il nostro team di ingegneri!

Guida Visiva

Riferimenti

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come fa un forno a vuoto a consentire un'efficace raccolta del vapore di magnesio? Padroneggiare il controllo della temperatura a zone per l'alta purezza

- Quali sono i passaggi coinvolti in un tipico trattamento di brasatura sotto vuoto? Padroneggia il processo per giunti puliti e resistenti

- Come fa un forno sotto vuoto a facilitare il controllo preciso delle concentrazioni di vacanze di tellurio nei film sottili di PtTe2?

- Perché è necessario un forno di essiccazione sottovuoto per la preparazione degli elettrodi CuCo2O4? Garantire test di supercondensatori ad alte prestazioni

- Quali sono i vantaggi tecnici dei forni sottovuoto? Trattamento termico superiore per acciaio e leghe

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e di un forno di ricottura per le leghe Mn–Ni–Fe–Si? Sblocca l'accuratezza dei dati

- Quali processi vengono eseguiti in un forno sottovuoto ad alta temperatura? Ottieni purezza e precisione nella lavorazione dei materiali

- Come contribuiscono i sistemi basati sul vuoto come PLD e Magnetron Sputtering ai film sottili superconduttori? Guida esperta