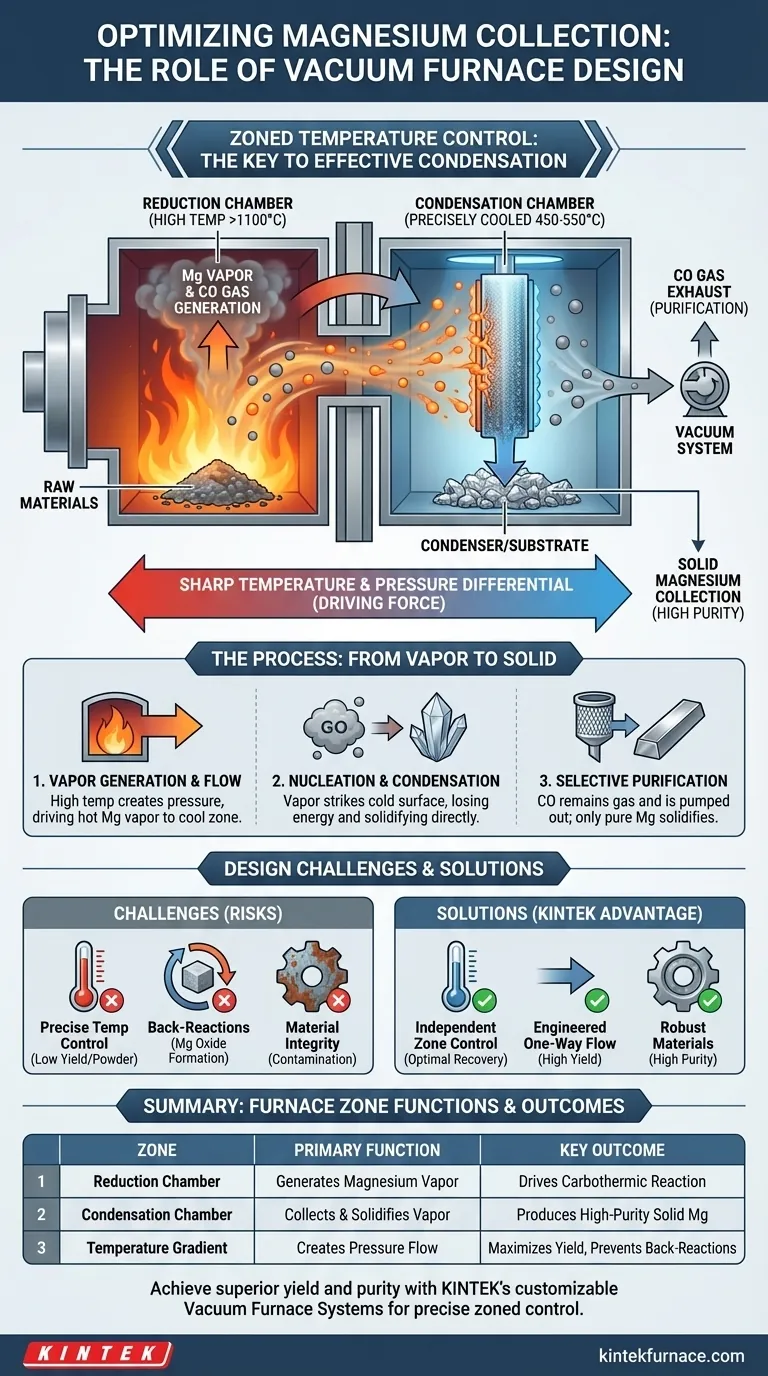

Un forno a vuoto ben progettato consente un'efficace raccolta del magnesio creando una differenza di temperatura netta e controllata tra due aree distinte. Utilizza una camera di riduzione ad alta temperatura per produrre vapore di magnesio e una camera di condensazione separata, molto più fredda, che funge da bersaglio, costringendo il vapore a solidificarsi in metallo puro.

L'intero processo si basa su un principio fondamentale di progettazione: separare fisicamente la reazione ad alta temperatura che crea il vapore da una superficie raffreddata con precisione progettata per la sua raccolta. Questo gradiente di temperatura ingegnerizzato è la chiave per massimizzare sia la resa che la purezza del prodotto finale di magnesio.

Il Principio Fondamentale: Controllo della Temperatura a Zone

L'efficacia del forno non si basa su una singola camera riscaldata, ma su un sistema di zone termiche attentamente gestite. Questa separazione è l'aspetto più critico della progettazione.

La Camera di Riduzione: Generazione del Vapore

Il processo inizia nella camera di riduzione, che viene riscaldata a temperature estremamente elevate. Questo calore fornisce l'energia necessaria per la reazione di riduzione carbotermica, convertendo le materie prime solide in vapore di magnesio caldo e gas monossido di carbonio.

La Camera di Condensazione: Il Punto di Raccolta

Collegata alla camera di riduzione si trova la camera di condensazione. Questa zona viene attivamente raffreddata e mantenuta a una temperatura specifica, molto più bassa. Serve come punto finale designato per il viaggio del vapore di magnesio.

La Forza Motrice: Differenziali di Pressione e Temperatura

L'alta temperatura nella camera di riduzione crea una pressione di vapore più elevata. Spinto da questo differenziale di pressione e dal vuoto generale, il vapore caldo di magnesio fluisce naturalmente dalla zona calda verso la camera di condensazione più fredda e a pressione più bassa.

Come Viene Ottimizzata la Condensazione

Raffreddare semplicemente il vapore non è sufficiente; il processo deve essere controllato per garantire che il magnesio venga raccolto in una forma pura e utilizzabile.

Nucleazione sul Substrato

All'interno della camera di condensazione più fredda si trova un condensatore o substrato appositamente progettato. Quando le molecole di gas di magnesio caldo colpiscono questa superficie fredda, perdono rapidamente energia, causando la loro nucleazione, passando direttamente dallo stato gassoso a quello solido e formando cristalli iniziali.

Separazione dai Sottoprodotti

Questo cambiamento di fase è altamente selettivo. Il magnesio si condensa in un solido, mentre il sottoprodotto principale, il monossido di carbonio (CO), rimane un gas a queste temperature. Il sistema a vuoto del forno pompa continuamente il gas CO, purificando efficacemente il magnesio raccolto.

Garantire un'Elevata Qualità del Prodotto

Controllando attentamente la temperatura del condensatore, gli ingegneri possono influenzare la struttura cristallina e la densità del magnesio solido. Ciò impedisce la formazione di polvere indesiderata e garantisce il recupero di un prodotto metallico di alta qualità.

Comprendere le Sfide di Progettazione

Realizzare questo processo in modo efficiente presenta diverse sfide ingegneristiche. Una progettazione scadente porterà a una bassa resa, una bassa purezza o entrambe le cose.

Il Controllo della Temperatura è Non Negoziabile

Se la zona di condensazione è troppo calda, il vapore di magnesio non si condenserà efficacemente, portando a scarsi tassi di recupero. Se è troppo fredda, può causare una nucleazione rapida e incontrollata che si traduce in una polvere fine anziché in una massa solida. Un controllo preciso e indipendente della temperatura di ciascuna zona è essenziale.

Prevenire le Reazioni Inverse

La progettazione deve garantire un flusso di vapore chiaro e unidirezionale. Se il gradiente di temperatura non è correttamente stabilito, il vapore di magnesio può mescolarsi con il monossido di carbonio in uscita, portando potenzialmente a reazioni inverse che riformano ossido di magnesio e riducono drasticamente la resa del processo.

Integrità dei Materiali

I materiali utilizzati sia per le camere che per il condensatore devono resistere a temperature estreme e all'ambiente corrosivo creato dal vapore di magnesio. Qualsiasi degrado o degassamento da questi componenti potrebbe contaminare il prodotto finale.

Obiettivi Chiave di Progettazione per un'Efficace Raccolta di Magnesio

Per applicare questa comprensione, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la resa: La tua progettazione deve creare il gradiente di temperatura più ripido e stabile possibile per spingere quasi tutto il vapore verso il condensatore.

- Se il tuo obiettivo principale è ottenere un'elevata purezza: Devi dare priorità a un controllo della temperatura estremamente preciso nella zona di condensazione per solidificare selettivamente il magnesio, consentendo al contempo a tutti gli altri gas di essere pompati via.

- Se il tuo obiettivo principale è l'affidabilità del processo: La progettazione deve presentare sistemi di riscaldamento e raffreddamento robusti e completamente indipendenti per ciascuna zona, garantendo risultati coerenti e ripetibili.

In definitiva, padroneggiare il flusso di calore è il modo in cui un semplice forno viene trasformato in una raffineria metallurgica altamente efficiente.

Tabella Riassuntiva:

| Zona del Forno | Temperatura | Funzione Primaria | Risultato Chiave |

|---|---|---|---|

| Camera di Riduzione | Molto Alta (es. >1100°C) | Genera Vapore di Magnesio | Guida la reazione carbotermica |

| Camera di Condensazione | Raffreddata con Precisione (es. 450-550°C) | Raccoglie e Solidifica il Vapore | Produce magnesio solido ad alta purezza |

| Gradiente di Temperatura | Differenza Netta | Crea un flusso di pressione/vapore | Massimizza la resa e previene le reazioni inverse |

Pronto a ottenere una resa e una purezza superiori nei tuoi processi metallurgici?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di sistemi per forni a vuoto ad alte prestazioni progettati per un controllo preciso della temperatura a zone, garantendo un'efficiente condensazione e raccolta di metalli volatili come il magnesio. I nostri forni sono personalizzabili per soddisfare i tuoi requisiti di processo unici, sia che il tuo obiettivo sia massimizzare la resa, ottenere la massima purezza o garantire l'affidabilità a lungo termine.

Contatta i nostri esperti oggi stesso per discutere come un forno a vuoto KINTEK può ottimizzare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar