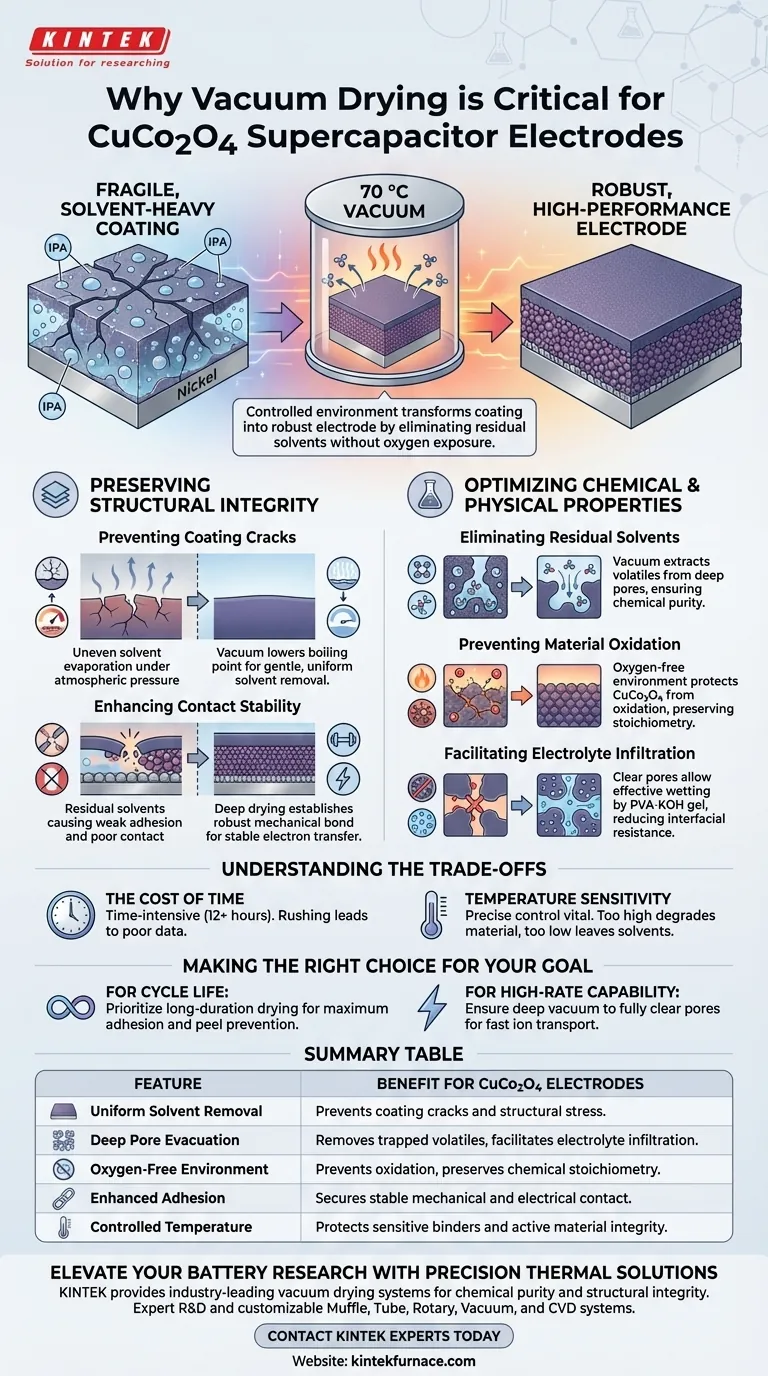

Il forno di essiccazione sottovuoto è fondamentale per garantire l'integrità strutturale e la purezza chimica degli elettrodi CuCo2O4. Crea un ambiente controllato, tipicamente intorno ai 70 °C sottovuoto, per eliminare efficacemente i solventi residui come l'alcool isopropilico dallo strato di materiale attivo. Questo processo è obbligatorio per prevenire crepe nel rivestimento causate da un'evaporazione non uniforme e per garantire un contatto elettrico stabile tra la sostanza attiva e il substrato di nichel.

Il processo di essiccazione sottovuoto trasforma un rivestimento fragile e carico di solventi in un elettrodo robusto e ad alte prestazioni. Rimuovendo i volatili intrappolati senza esporre il materiale all'ossigeno, ti assicuri che i dati elettrochimici raccolti durante i test riflettano il vero potenziale del materiale, non artefatti causati da difetti strutturali o impurità.

Preservare l'integrità strutturale

Prevenire le crepe nel rivestimento

Quando i solventi evaporano a pressione atmosferica standard, il processo è spesso non uniforme. Questa evaporazione non uniforme crea stress interni all'interno dello strato di materiale attivo.

L'essiccazione sottovuoto attenua questo problema abbassando il punto di ebollizione dei solventi come l'alcool isopropilico. Ciò consente una rimozione delicata e uniforme del solvente, riducendo significativamente il rischio di formazione di crepe nel rivestimento.

Migliorare la stabilità del contatto

Affinché un supercondensatore funzioni correttamente, il materiale attivo (CuCo2O4) deve avere una continuità elettrica perfetta con il collettore di corrente (il substrato di nichel).

I solventi residui agiscono come una barriera, indebolendo l'adesione fisica. Eseguendo un'essiccazione profonda, ti assicuri che il materiale attivo aderisca saldamente alla rete di nichel, stabilendo il legame meccanico robusto necessario per un trasferimento elettronico stabile.

Ottimizzare le proprietà chimiche e fisiche

Eliminare i solventi residui

L'essiccazione superficiale è spesso insufficiente per i materiali degli elettrodi porosi. Solventi e umidità possono rimanere intrappolati in profondità nei micropori del materiale.

L'ambiente sottovuoto esercita una "trazione" che estrae questi volatili intrappolati dai pori più profondi. Ciò garantisce che l'elettrodo sia chimicamente puro e privo di sostanze che potrebbero interferire con le reazioni elettrochimiche.

Prevenire l'ossidazione del materiale

Il calore è necessario per allontanare i solventi, ma il calore in presenza di aria può danneggiare i materiali sensibili.

L'essiccazione sottovuoto rimuove l'ossigeno dalla camera. Ciò protegge il CuCo2O4 dall'ossidazione durante il processo di riscaldamento, preservando la specifica stechiometria chimica richiesta per una capacità ottimale.

Facilitare l'infiltrazione dell'elettrolita

Un beneficio spesso trascurato dell'essiccazione sottovuoto è la preparazione della struttura porosa del materiale.

Estraendo aria e solventi dai micropori, il processo lascia la superficie attiva completamente accessibile. Ciò consente agli elettroliti, come il gel PVA-KOH, di bagnare e infiltrare efficacemente le matrici dell'elettrodo nelle fasi successive del processo di assemblaggio, riducendo drasticamente la resistenza interfacciale.

Comprendere i compromessi

Il costo del tempo

L'essiccazione sottovuoto è un processo che richiede tempo, spesso necessita di un trattamento notturno o di cicli della durata di 12+ ore. Affrettare questa fase per risparmiare tempo è una trappola comune che porta a dati "rumorosi" e a una scarsa stabilità del ciclo.

Sensibilità alla temperatura

Sebbene il vuoto abbassi il punto di ebollizione dei solventi, un controllo accurato della temperatura è ancora vitale. Impostare la temperatura troppo alta, anche sottovuoto, può degradare il legante o il materiale attivo stesso. Al contrario, temperature troppo basse potrebbero non riuscire a rimuovere solventi con punti di ebollizione più alti, come l'NMP, se fossero stati utilizzati nella sospensione.

Fare la scelta giusta per il tuo obiettivo

Per ottenere dati affidabili dai test dei tuoi supercondensatori CuCo2O4, applica il processo di essiccazione in base alle tue metriche di performance specifiche:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità all'essiccazione di lunga durata per garantire che la massima adesione impedisca al materiale attivo di staccarsi dal substrato durante le ripetute cariche.

- Se il tuo obiettivo principale è la capacità ad alta velocità: Assicurati livelli di vuoto profondi per liberare completamente i micropori, consentendo la massima penetrazione dell'elettrolita per un trasporto ionico più rapido.

Aderendo rigorosamente a un protocollo di essiccazione sottovuoto, elimini i difetti variabili, assicurando che i tuoi risultati di test siano una vera misura della chimica del tuo materiale piuttosto che dei suoi difetti di preparazione.

Tabella riassuntiva:

| Caratteristica | Beneficio per gli elettrodi CuCo2O4 |

|---|---|

| Rimozione uniforme del solvente | Previene crepe nel rivestimento e stress strutturale nei materiali attivi. |

| Evacuazione profonda dei pori | Rimuove i volatili intrappolati per facilitare l'infiltrazione dell'elettrolita. |

| Ambiente privo di ossigeno | Previene l'ossidazione e preserva la stechiometria chimica. |

| Adesione migliorata | Garantisce un contatto meccanico ed elettrico stabile con i substrati di nichel. |

| Temperatura controllata | Protegge i leganti sensibili e l'integrità del materiale attivo. |

Migliora la tua ricerca sulle batterie con soluzioni termiche di precisione

Non lasciare che i difetti di preparazione compromettano i tuoi dati elettrochimici. KINTEK fornisce sistemi di essiccazione sottovuoto leader del settore, progettati per fornire la purezza chimica e l'integrità strutturale che i tuoi elettrodi CuCo2O4 richiedono.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i requisiti unici dei tuoi test sui materiali avanzati.

Pronto a ottenere prestazioni superiori degli elettrodi?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Johnnys da Silva Hortêncio, Fausthon Fred da Silva. Bifunctional MOF‐on‐MOF‐Derived CuCo <sub>2</sub> O <sub>4</sub> for Oxygen Evolution Reaction Electrocatalysis and Supercapacitor Electrodes. DOI: 10.1002/open.202500180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione sottovuoto? Ottenere materiali ad alta purezza e densità

- Qual è la funzione di un forno a vuoto nella sintesi dei fosfori? Ottenere materiali wollastonite puri drogati con Tb3+/Ce3+

- Quali sono i principi di funzionamento di un forno a scatola e di un forno a vuoto? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo dell'utilizzo del vuoto in un forno? Prevenire l'ossidazione e ottenere una purezza superiore del materiale

- Qual è la funzione principale di un forno a sublimazione sotto vuoto nel processo di recupero del magnesio dalle leghe di magnesio di scarto?

- Quali sono i componenti chiave di un sistema a vuoto per il trattamento termico? Ottenere risultati metallurgici superiori

- Quali materiali possono essere utilizzati per le storte nei forni a parete calda? Scegli il materiale giusto per il tuo processo

- In che modo viene eseguito il trattamento termico sotto vuoto in termini di controllo della temperatura e del tempo? Padroneggiare trasformazioni precise dei materiali