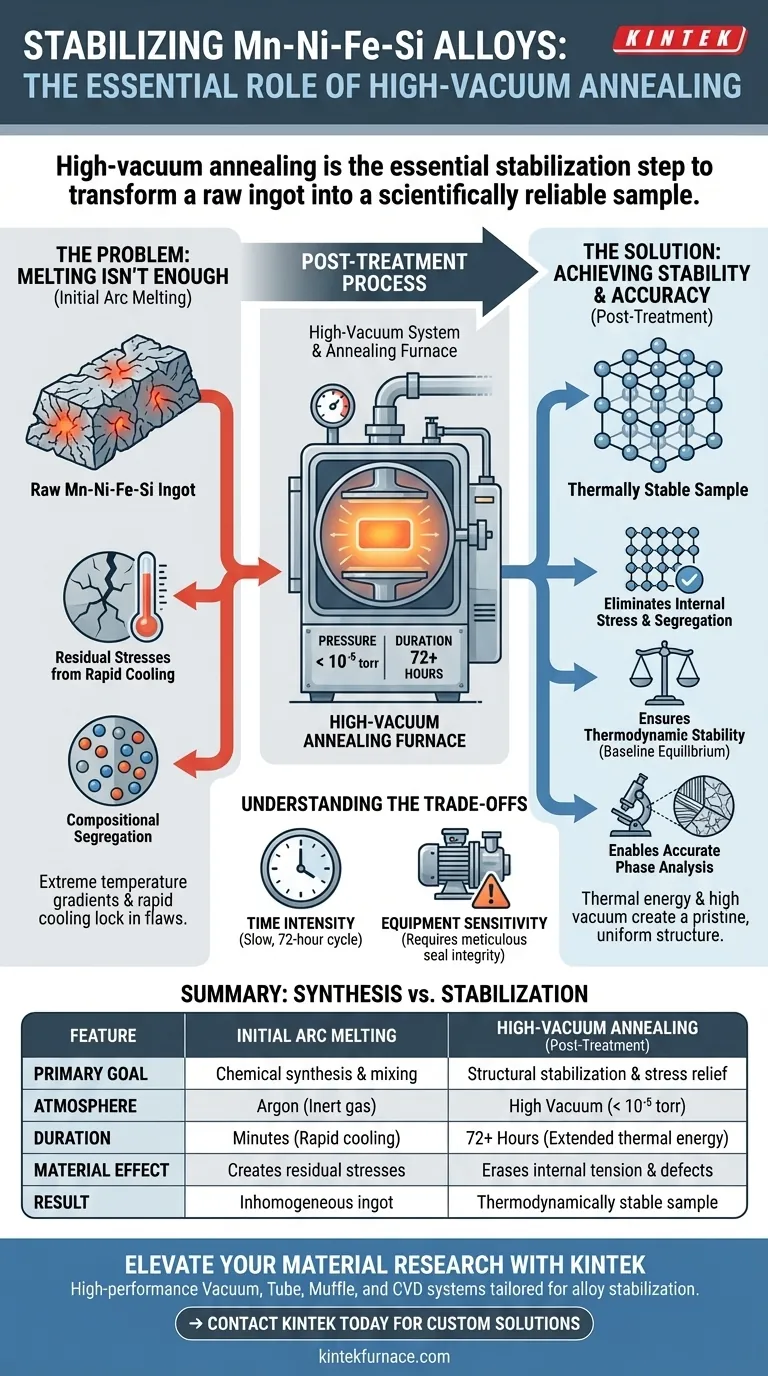

La ricottura ad alto vuoto è il passaggio essenziale di stabilizzazione richiesto per trasformare un lingotto grezzo di lega Mn–Ni–Fe–Si in un campione scientificamente affidabile. Mantenendo una pressione inferiore a 10⁻⁵ torr per periodi prolungati (ad esempio, 72 ore), questo sistema elimina i difetti microscopici e le tensioni interne create durante il processo di fusione iniziale, consentendo al materiale di raggiungere uno stato di equilibrio termodinamico.

Concetto Chiave: Mentre la fusione ad arco iniziale definisce la composizione chimica della lega, la ricottura ad alto vuoto definisce la sua integrità strutturale. Funziona come un "pulsante di reset" che cancella le tensioni residue e la segregazione, garantendo che qualsiasi trasformazione di fase osservata successivamente sia intrinseca alle proprietà del materiale, non artefatti del processo di produzione.

Il Problema: Perché la Fusione Non È Abbastanza

Per comprendere la necessità del post-trattamento, è necessario prima riconoscere i limiti della sintesi iniziale.

Tensioni Residue dal Raffreddamento Rapido

La creazione iniziale della lega comporta la fusione ad arco sotto atmosfera di argon. Sebbene efficace per combinare le materie prime, questo processo comporta gradienti di temperatura estremi.

Quando la lega si raffredda rapidamente da queste alte temperature, significative tensioni residue vengono bloccate nel reticolo cristallino. Queste tensioni possono distorcere il comportamento del materiale nei test futuri.

Segregazione Composizionale

Nonostante il ribaltamento meccanico e la ripetuta rifusione per incoraggiare la miscelazione, il processo di solidificazione è raramente perfetto a livello microscopico.

Si verifica la segregazione composizionale quando gli elementi non si distribuiscono in modo perfettamente uniforme mentre il liquido si trasforma in solido. Senza correzione, ciò si traduce in un campione chimicamente disomogeneo che fornisce dati incoerenti.

La Soluzione: Il Ruolo della Ricottura ad Alto Vuoto

Il forno di ricottura affronta i problemi strutturali profondi lasciati dal processo di fusione.

Eliminazione dello Stress Interno

Sottoporre la lega ad alte temperature per una lunga durata (ad esempio, 72 ore) fornisce l'energia termica necessaria per la diffusione atomica.

Ciò consente agli atomi di riorganizzarsi, eliminando efficacemente le tensioni residue. Il materiale si "rilassa" in una struttura uniforme.

Garanzia di Stabilità Termodinamica

L'obiettivo di questo trattamento è portare la lega a uno stato termodinamicamente stabile.

Cancellando la storia caotica della fusione iniziale, la lega raggiunge un equilibrio di base. Questo è l'unico stato in cui è possibile effettuare misurazioni scientifiche affidabili.

Abilitazione di un'Accurata Analisi di Fase

Lo scopo finale di questa stabilità è facilitare un'osservazione accurata nelle analisi successive.

In particolare, consente la chiara distinzione delle trasformazioni di fase martensitica e austenitica. Se la lega rimanesse sotto stress, questi delicati cambiamenti di fase sarebbero oscurati o alterati dalla tensione interna.

Prevenzione dell'Ossidazione tramite Alto Vuoto

Il requisito specifico di un sistema ad alto vuoto (< 10⁻⁵ torr) è fondamentale per la purezza.

Mentre l'argon protegge la lega durante la rapida fase di fusione, il trattamento termico a lungo termine richiede un vuoto per prevenire tracce di ossidazione. Ciò garantisce che la superficie rimanga incontaminata per la caratterizzazione.

Comprensione dei Compromessi

Sebbene necessaria per dati di alta qualità, la ricottura ad alto vuoto presenta sfide specifiche.

Intensità Temporale

Il processo è intrinsecamente lento. Un ciclo di 72 ore crea un collo di bottiglia significativo nel flusso di lavoro di produzione del materiale rispetto alla rapida velocità della fusione ad arco.

Sensibilità dell'Attrezzatura

Mantenere un vuoto inferiore a 10⁻⁵ torr richiede sofisticati sistemi di pompaggio e un'integrità delle guarnizioni meticolosa. Qualsiasi perdita durante la finestra di 72 ore compromette la purezza del campione attraverso l'ossidazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere dati validi sulle leghe Mn–Ni–Fe–Si, è necessario distinguere tra sintesi e stabilizzazione.

- Se il tuo obiettivo principale è la sintesi chimica iniziale: Affidati al forno ad arco con protezione di argon e ribaltamento meccanico per garantire l'omogeneità macroscopica.

- Se il tuo obiettivo principale è la caratterizzazione strutturale: Devi impiegare il forno di ricottura ad alto vuoto per rimuovere stress e segregazione, garantendo che i cambiamenti di fase osservati siano genuini.

Controllando rigorosamente il vuoto e la temperatura durante il post-trattamento, garantisci che i tuoi dati riflettano la vera fisica della lega, piuttosto che i difetti della sua creazione.

Tabella Riassuntiva:

| Caratteristica | Fusione ad Arco Iniziale | Ricottura ad Alto Vuoto (Post-Trattamento) |

|---|---|---|

| Obiettivo Primario | Sintesi chimica e miscelazione | Stabilizzazione strutturale e rilassamento delle tensioni |

| Atmosfera | Argon (Gas inerte) | Alto Vuoto (< 10⁻⁵ torr) |

| Durata | Minuti (Raffreddamento rapido) | 72+ Ore (Energia termica prolungata) |

| Effetto sul Materiale | Crea tensioni residue | Cancella tensioni interne e difetti |

| Risultato | Lingotto disomogeneo | Campione termodinamicamente stabile |

Eleva la Tua Ricerca sui Materiali con KINTEK

Non lasciare che artefatti di produzione compromettano la tua ricerca. Supportato da R&S esperti e produzione di precisione, KINTEK offre sistemi ad alte prestazioni Vuoto, Tubo, Muffola e CVD su misura per le rigorose esigenze di stabilizzazione delle leghe e analisi di fase.

Che tu abbia bisogno di forni di ricottura ad alto vuoto personalizzati o di sistemi specializzati ad alta temperatura per laboratori, le nostre soluzioni garantiscono che i tuoi materiali raggiungano l'equilibrio termodinamico richiesto per scoperte scientifiche accurate.

Pronto a ottimizzare il tuo processo di trattamento termico?

→ Contatta KINTEK Oggi per Discutere le Tue Esigenze Personalizzate

Guida Visiva

Riferimenti

- Shantanu Kumar Panda, Manoranjan Kar. Effect of temperature and magnetic field induced hysteresis on reversibility of magnetocaloric effect and its minimization by optimizing the geometrical compatibility condition in Mn–Ni–Fe–Si alloy. DOI: 10.1063/5.0177061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le applicazioni primarie dei forni sottovuoto? Ottenere un trattamento termico ad alta purezza per l'aerospaziale e il medicale

- Quali sono i vantaggi di un forno a vuoto verticale per il trattamento termico di pezzi con struttura complessa? Ottenere uniformità superiore e distorsione minima

- Quali sono le fasi tipiche della sinterizzazione sotto vuoto? Ottenere una produzione di materiali densi e di elevata purezza

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Quale ruolo gioca un forno di essiccazione sottovuoto nella preparazione di polveri di leghe ad alta entropia? Garantire la massima densità di sinterizzazione

- Quali sono i principali processi di trattamento termico utilizzati nei forni a vuoto ad alta temperatura? Ottenere proprietà dei materiali superiori

- Come viene applicata la brasatura in forno nei settori dell'energia e della produzione di energia? Migliorare l'affidabilità dei componenti in condizioni estreme

- Quali vantaggi offre un forno sottovuoto per i rivestimenti dell'anodo a base di silice? Migliora l'efficienza Coulombica della Batteria