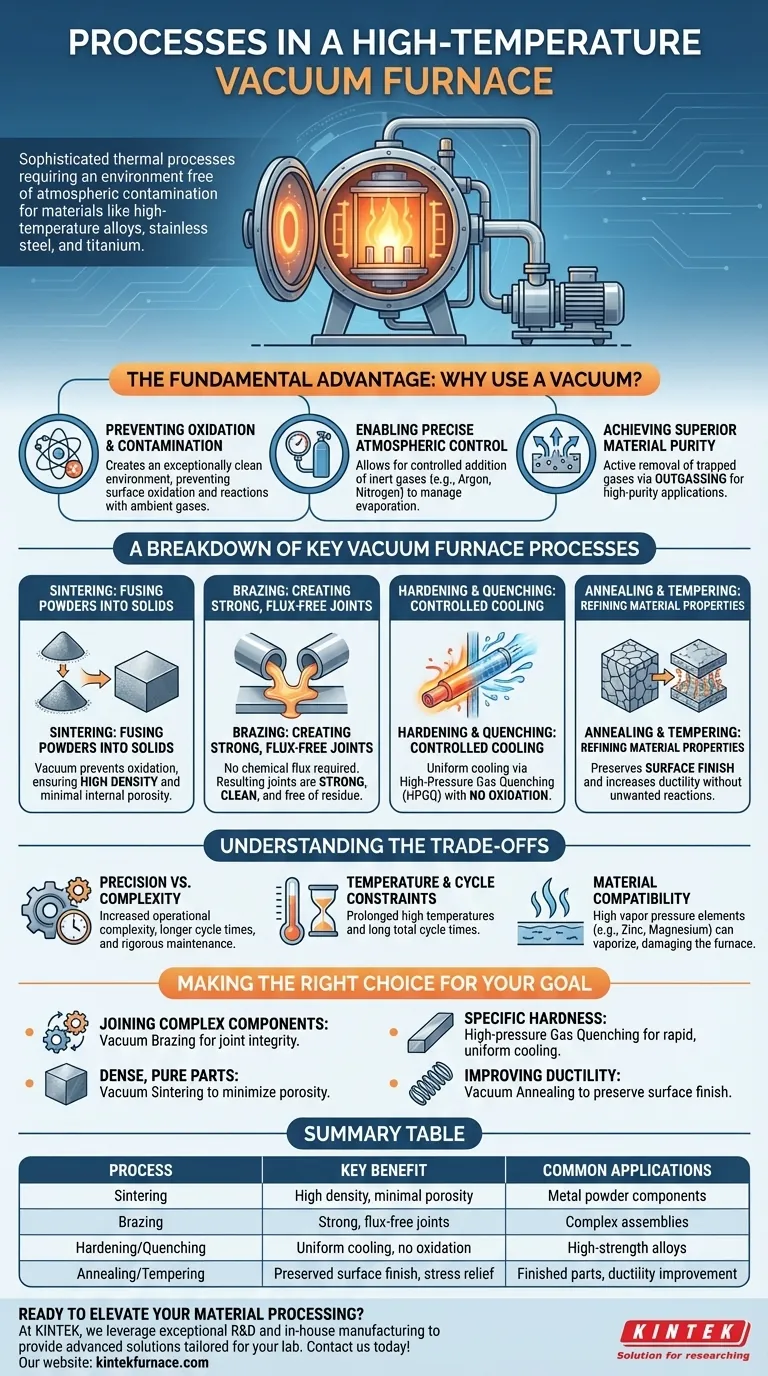

In sostanza, un forno sottovuoto ad alta temperatura è utilizzato per processi termici sofisticati che richiedono un ambiente privo di contaminazione atmosferica. Le applicazioni più comuni includono sinterizzazione, brasatura, ricottura, rinvenimento e tempra (spegnimento) per materiali come leghe ad alta temperatura, acciaio inossidabile e titanio.

Lo scopo fondamentale dell'utilizzo del vuoto è creare un ambiente ultra-pulito e inerte. Rimuovendo gas reattivi come l'ossigeno, il forno previene l'ossidazione e la contaminazione, consentendo risultati metallurgici impossibili da ottenere in un forno a atmosfera standard.

Il vantaggio fondamentale: perché usare il vuoto?

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di un controllo assoluto sull'ambiente di processo. Questo controllo previene reazioni chimiche indesiderate che degradano la qualità del materiale.

Prevenire l'ossidazione e la contaminazione

Pomapando quasi tutti i gas atmosferici, un forno sottovuoto crea un ambiente eccezionalmente pulito. Ciò impedisce alla superficie di un materiale di ossidarsi o reagire con i gas ambientali ad alte temperature.

Ciò è fondamentale per le leghe sensibili dove anche una minima ossidazione superficiale può compromettere l'integrità strutturale o le prestazioni del componente finale.

Consentire un controllo atmosferico preciso

Il vuoto non serve solo a rimuovere i gas; serve anche a creare una base perfetta per reintrodurli in modo controllato.

Gli operatori possono introdurre una specifica pressione parziale di un gas inerte come argon o azoto. Questa tecnica può essere utilizzata per gestire effetti come la vaporizzazione di certi elementi, come il cromo nell'acciaio, assicurando che la chimica del materiale rimanga stabile.

Ottenere una purezza del materiale superiore

L'ambiente a vuoto estrae attivamente i gas intrappolati dal materiale stesso in un processo chiamato degassamento (outgassing). Questo purifica il pezzo in lavorazione, essenziale per applicazioni in aerospaziale, medicina ed elettronica dove la purezza del materiale è fondamentale.

Una panoramica dei processi chiave dei forni sottovuoto

Ogni processo sfrutta l'ambiente sottovuoto per ottenere un risultato specifico e di alta qualità.

Sinterizzazione: Fusione di polveri in solidi

La sinterizzazione sottovuoto è il processo di riscaldamento di polveri metalliche compattate a una temperatura appena inferiore al loro punto di fusione, facendo sì che le particelle si fondano in un oggetto solido e denso.

Il vuoto previene i gas intrappolati e assicura che non vi sia ossidazione tra i granuli di polvere, con conseguenti componenti con alta densità e minima porosità interna.

Brasatura: Creazione di giunti forti e privi di fondente

La brasatura sottovuoto unisce più componenti utilizzando un metallo d'apporto che fonde e scorre nel giunto.

Poiché l'ambiente sottovuoto è intrinsecamente pulito, questo processo non richiede fondente chimico, normalmente necessario per rimuovere gli ossidi. I giunti risultanti sono eccezionalmente forti, puliti e privi di residui di fondente corrosivi.

Tempra e spegnimento: Raffreddamento controllato per la resistenza

La tempra consiste nel riscaldare un metallo e poi raffreddarlo rapidamente (spegnimento) per bloccare una specifica struttura cristallina.

In un forno sottovuoto, ciò avviene spesso tramite spegnimento rapido con gas ad alta pressione (HPGQ). Un gas inerte viene rapidamente introdotto nella camera per raffreddare uniformemente il pezzo, riducendo al minimo il rischio di distorsione o cricche evitando completamente l'ossidazione che si verifica con lo spegnimento ad aria aperta o in olio.

Ricottura e rinvenimento: Affinamento delle proprietà del materiale

La ricottura e il rinvenimento sono trattamenti termici utilizzati per ammorbidire i metalli, aumentarne la duttilità e alleviare le tensioni interne create durante la produzione.

Eseguire questi processi sottovuoto assicura che la finitura superficiale del materiale venga preservata e che non si verifichino reazioni indesiderate, il che è particolarmente importante per le parti finite o quasi finite.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Precisione contro complessità

L'alto livello di controllo offerto da un forno sottovuoto comporta una maggiore complessità operativa. Ottenere e mantenere un alto vuoto richiede attrezzature specializzate, cicli di tempo più lunghi per l'evacuazione e programmi di manutenzione più rigorosi rispetto ai forni a atmosfera.

Vincoli di temperatura e ciclo

I forni hanno una temperatura massima nominale che non dovrebbe essere superata per periodi prolungati per garantire la longevità dell'attrezzatura. L'intero ciclo — inclusa l'evacuazione fino al livello di vuoto target, il riscaldamento, la permanenza e il raffreddamento — è spesso significativamente più lungo di un processo atmosferico paragonabile.

Compatibilità dei materiali

Alcuni materiali non sono adatti per la lavorazione in alto vuoto. Elementi con alta tensione di vapore, come zinco, cadmio o magnesio, possono vaporizzare ad alte temperature sotto vuoto. Ciò può danneggiare il forno e alterare la composizione chimica della lega in trattamento.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo con forno sottovuoto dovrebbe basarsi sul risultato richiesto per il tuo materiale.

- Se la tua priorità principale è unire componenti complessi: La brasatura sottovuoto offre un'integrità del giunto superiore senza il rischio di contaminazione da fondente.

- Se la tua priorità principale è creare parti dense e pure da polveri metalliche: La sinterizzazione sottovuoto è il metodo ideale per minimizzare la porosità ed eliminare i contaminanti interni.

- Se la tua priorità principale è ottenere una durezza specifica in leghe sensibili: Lo spegnimento rapido con gas ad alta pressione fornisce un raffreddamento rapido e uniforme senza ossidazione.

- Se la tua priorità principale è migliorare la duttilità o alleviare le tensioni in una parte finita: La ricottura sottovuoto preserva la finitura superficiale e la purezza del materiale.

In definitiva, un forno sottovuoto ad alta temperatura è uno strumento di precisione, che consente trasformazioni dei materiali che semplicemente non sono realizzabili in un'atmosfera standard.

Tabella riassuntiva:

| Processo | Beneficio chiave | Applicazioni comuni |

|---|---|---|

| Sinterizzazione | Alta densità, minima porosità | Componenti in polvere metallica |

| Brasatura | Giunti forti, privi di fondente | Assemblaggi complessi |

| Tempra/Spegnimento | Raffreddamento uniforme, nessuna ossidazione | Leghe ad alta resistenza |

| Ricottura/Rinvenimento | Finitura superficiale preservata, rilascio delle tensioni | Parti finite, miglioramento della duttilità |

Pronto a elevare la tua lavorazione dei materiali con forni sottovuoto ad alta temperatura di precisione?

In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate su misura per il tuo laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche.

Che tu sia nei settori aerospaziale, medicale o elettronico, i nostri forni garantiscono purezza superiore, prevenzione dell'ossidazione e controllo preciso per processi come sinterizzazione, brasatura e ricottura.

Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati impeccabili e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento