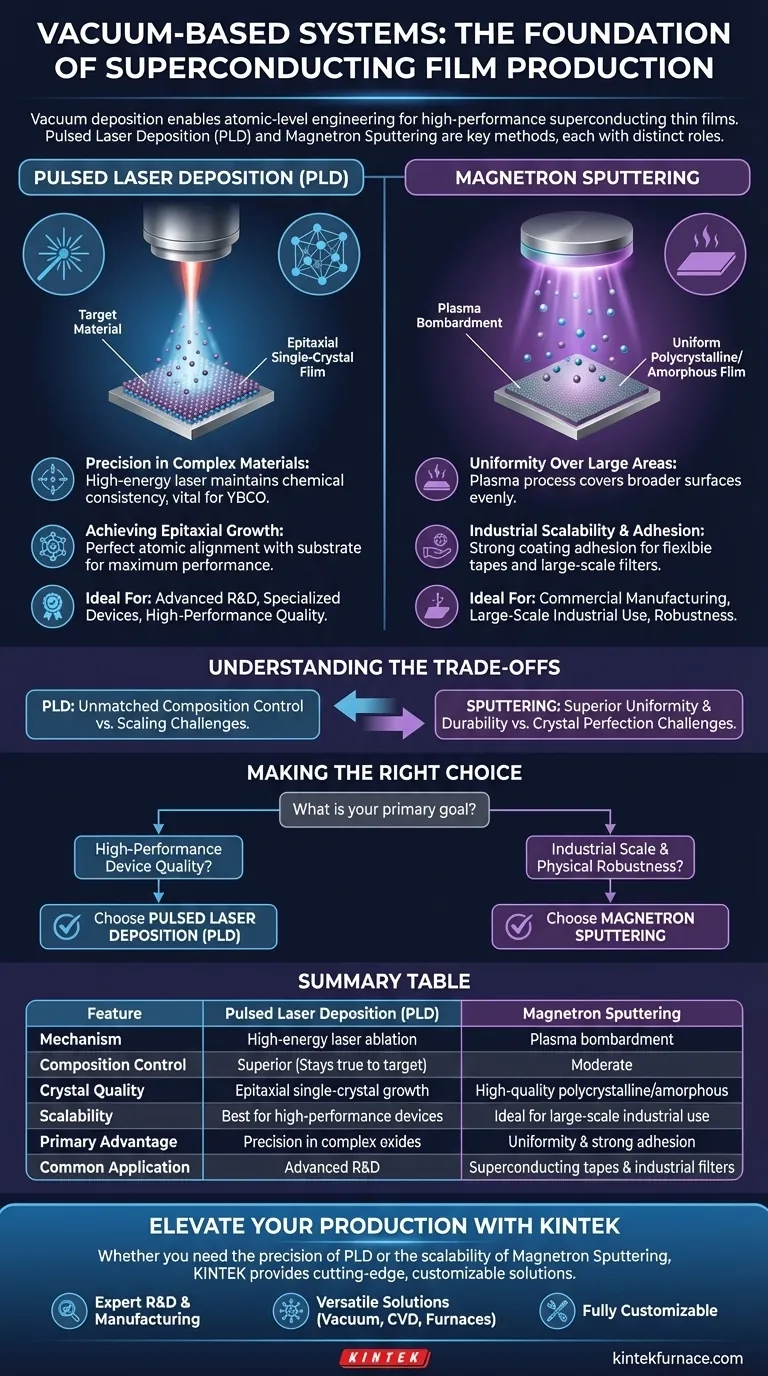

I sistemi di deposizione basati sul vuoto sono il cardine della moderna produzione di superconduttori, consentendo l'ingegneria precisa a livello atomico richiesta per film ad alte prestazioni. In particolare, la Deposizione Laser Pulsata (PLD) eccelle nel mantenere complesse composizioni chimiche per la crescita cristallina di alta qualità, mentre lo Sputtering Magnetronico fornisce l'uniformità e l'adesione necessarie per rivestimenti industriali su larga scala.

Sebbene entrambe le tecnologie operino in ambienti sottovuoto per depositare materiale superconduttore, svolgono ruoli distinti: PLD è la scelta principale per ottenere strutture cristalline perfette in materiali complessi, mentre lo Sputtering Magnetronico offre la scalabilità e la durabilità fisica richieste per la produzione commerciale.

Il Ruolo della Deposizione Laser Pulsata (PLD)

Precisione nei Materiali Complessi

I sistemi PLD utilizzano fasci laser ad alta energia per ablare (vaporizzare) i materiali target. Questo meccanismo è fondamentale perché garantisce che la composizione chimica del film depositato rimanga altamente coerente con il target. Ciò è particolarmente vitale quando si lavora con materiali superconduttori complessi come YBCO, dove mantenere il corretto rapporto tra gli elementi è difficile.

Ottenere la Crescita Epitassiale

L'alta energia e il preciso trasferimento di materiale consentono la crescita di film epitassiali monocristallini. In questo contesto, "epitassiale" significa che la struttura cristallina del film si allinea perfettamente con il substrato sottostante. Questa perfezione strutturale è essenziale per massimizzare le proprietà conduttive dei dispositivi superconduttori ad alte prestazioni.

Il Ruolo dello Sputtering Magnetronico

Uniformità su Grandi Aree

I sistemi di sputtering magnetronico si basano sul bombardamento al plasma per espellere atomi da un materiale sorgente su un substrato. A differenza della natura focalizzata di un laser, questo processo è progettato per coprire aree più ampie in modo uniforme. Ottiene un'eccellente uniformità del film, garantendo proprietà superconduttive costanti su tutta la superficie del prodotto.

Scalabilità Industriale e Adesione

Questo metodo crea rivestimenti con forte adesione, rendendoli fisicamente robusti. Questa durabilità è un requisito per la produzione di nastri superconduttori ad alta temperatura di seconda generazione flessibili. È anche il metodo preferito per la produzione di rivestimenti su larga area utilizzati nei filtri industriali, dove affidabilità e scala sono fondamentali.

Comprendere i Compromessi

Composizione vs. Copertura

PLD offre un controllo impareggiabile sulla stechiometria chimica, consentendo la creazione di cristalli perfetti da ossidi complessi. Tuttavia, la natura del pennacchio laser può rendere difficile scalare questo processo per aree superficiali molto ampie senza compromettere l'uniformità.

Durabilità vs. Cristallinità

Lo Sputtering Magnetronico eccelle nella produzione di rivestimenti fisicamente resistenti e uniformi che aderiscono bene ai substrati flessibili. Sebbene sia molto efficace, generalmente presenta maggiori sfide nel raggiungere lo stesso livello di perfezione cristallina a livello atomico che PLD fornisce per composti complessi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnica di deposizione richiede di bilanciare la necessità di perfezione strutturale con i requisiti di scala e durabilità fisica.

- Se il tuo obiettivo principale è la qualità dei dispositivi ad alte prestazioni: Scegli la Deposizione Laser Pulsata (PLD) per garantire una composizione chimica precisa e una crescita epitassiale monocristallina per materiali complessi come YBCO.

- Se il tuo obiettivo principale è la scala industriale e la robustezza fisica: Opta per lo Sputtering Magnetronico per ottenere un'eccellente uniformità del film, una forte adesione e una copertura su larga area necessarie per filtri e nastri flessibili.

Abbinando il metodo di deposizione ai tuoi specifici obiettivi di produzione, garantisci l'integrità e l'efficienza dei tuoi sistemi superconduttori.

Tabella Riassuntiva:

| Caratteristica | Deposizione Laser Pulsata (PLD) | Sputtering Magnetronico |

|---|---|---|

| Meccanismo | Ablazione laser ad alta energia | Bombardamento al plasma |

| Controllo della Composizione | Superiore (Fedele al target) | Moderato |

| Qualità Cristallina | Crescita epitassiale monocristallina | Policristallino/amorfo di alta qualità |

| Scalabilità | Ideale per dispositivi ad alte prestazioni | Ideale per uso industriale su larga scala |

| Vantaggio Principale | Precisione negli ossidi complessi (es. YBCO) | Uniformità e forte adesione |

| Applicazione Comune | R&S avanzata e dispositivi specializzati | Nastri superconduttori e filtri industriali |

Migliora la Tua Produzione di Film Sottili Superconduttori

La deposizione precisa dei materiali è il fondamento della superconduttività ad alte prestazioni. Sia che tu richieda la perfezione cristallina estrema della Deposizione Laser Pulsata (PLD) o l'uniformità su scala industriale dello Sputtering Magnetronico, KINTEK fornisce la tecnologia all'avanguardia per raggiungere i tuoi obiettivi.

Perché collaborare con KINTEK?

- R&S e Produzione Esperta: I nostri sistemi sono ingegnerizzati per una precisione a livello atomico.

- Soluzioni Versatili: Dai sistemi per Vuoto e CVD ai forni rotativi e a muffola, copriamo tutte le esigenze di laboratorio ad alta temperatura.

- Completamente Personalizzabile: Adattiamo i nostri sistemi per soddisfare i requisiti unici della tua specifica linea di ricerca o produzione.

Contatta KINTEK oggi stesso per discutere le tue applicazioni di film sottili e scoprire come i nostri sistemi sottovuoto personalizzabili possono ottimizzare il tuo processo di produzione.

Guida Visiva

Riferimenti

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come contribuisce una camera a vuoto alla qualità della brasatura del rame ad alte prestazioni? Garantire un'integrità superiore delle giunzioni

- Quali sono le diverse classificazioni dei forni a vuoto in base all'intervallo di pressione? Esplora Alto Vuoto vs. UHV per il Tuo Laboratorio

- Come studia un sistema di angolo di contatto sotto vuoto ad alta temperatura le leghe di Al 7075? Padroneggiare la tensione superficiale e l'ossidazione

- Perché è necessario l'uso di un forno a essiccazione sotto vuoto o di un liofilizzatore sotto vuoto? Preservare l'integrità dei nanosheet di carbonio-nitruro

- Qual è l'unicità del meccanismo di riscaldamento di un forno Spark Plasma Sintering (SPS) nella preparazione di ceramiche h-BN nanostrutturate? Ottenere una densificazione ultra-rapida e sopprimere la crescita dei grani

- Come si confronta la conduttività termica del feltro di grafite con quella del pannello di grafite a 1150 °C? Una guida all'isolamento ad alta temperatura

- Qual è la funzione di un forno ad arco sotto vuoto nella sintesi delle leghe MNiSn? Garantire elevata purezza e drogaggio preciso

- Perché un forno di tempra a gas ad alta pressione sottovuoto è preferito per i grandi anelli dentati? Raffreddamento di precisione spiegato