Sì, la deposizione chimica da vapore assistita da plasma (PECVD) può essere eseguita a temperatura ambiente. Tuttavia, il suo intervallo operativo tipico è tra 200°C e 400°C. La capacità di funzionare a temperatura ambiente rappresenta l'estremo inferiore delle sue capacità ed è un vantaggio chiave rispetto ai processi CVD standard, che richiedono un calore molto più elevato.

L'intuizione critica non è che il PECVD possa funzionare a temperatura ambiente, ma perché. Utilizzando un plasma ricco di energia per guidare le reazioni chimiche invece di un calore elevato, il PECVD disaccoppia il processo di deposizione dalla temperatura del substrato, consentendo una crescita di film di alta qualità su materiali sensibili al calore.

Il ruolo del plasma nell'abbassamento della temperatura di deposizione

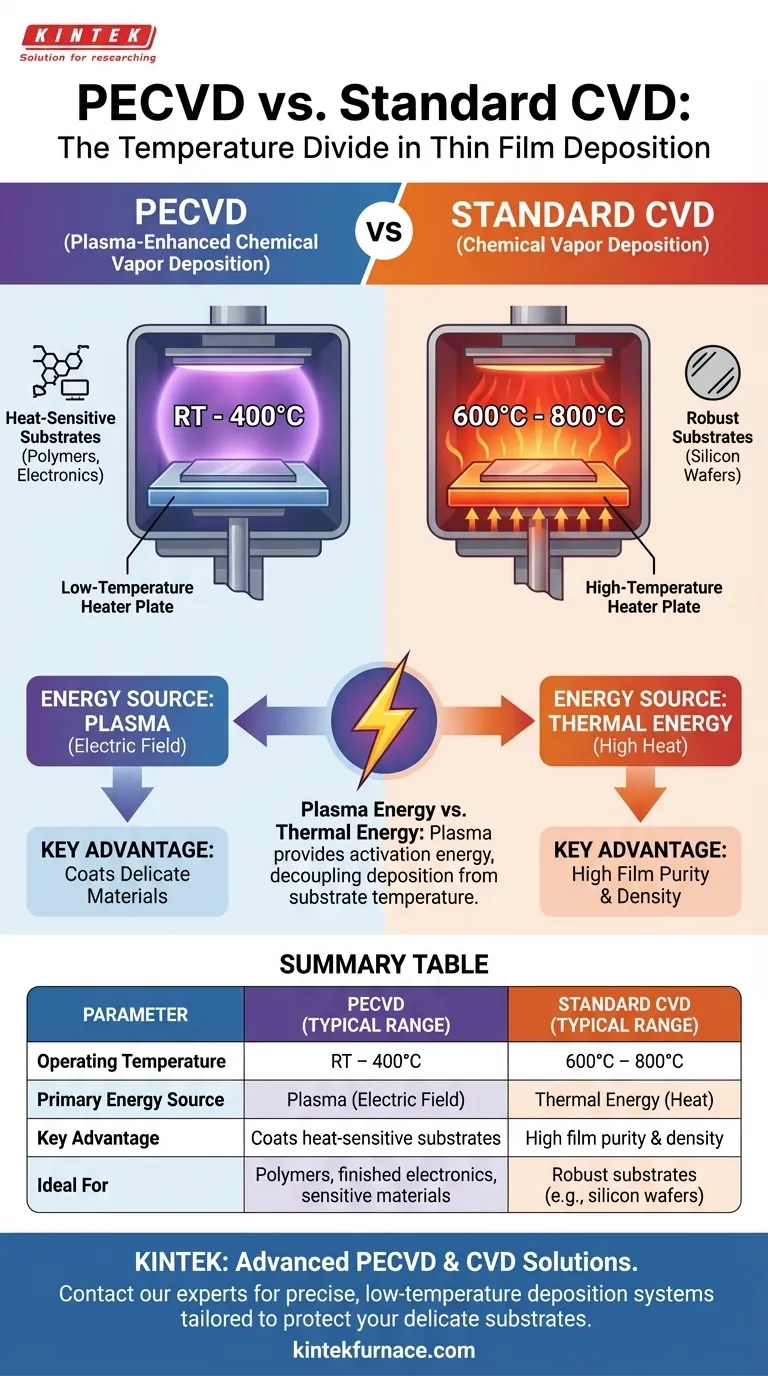

Per capire perché il PECVD può operare a basse temperature, dobbiamo prima confrontarlo con il suo predecessore termico, la deposizione chimica da vapore (CVD) standard.

Come il CVD standard utilizza l'energia termica

In un processo CVD tradizionale, il substrato viene riscaldato a temperature molto elevate, tipicamente tra 600°C e 800°C.

Questa intensa energia termica è necessaria per scomporre i gas precursori e fornire l'energia di attivazione per le reazioni chimiche che formano il film sottile sulla superficie del substrato.

Come il PECVD utilizza l'energia del plasma

Il PECVD sostituisce la necessità di calore estremo con un campo elettrico, che accende i gas precursori in un plasma.

Questo plasma è uno stato della materia altamente energetico contenente ioni, elettroni e radicali liberi. Queste specie reattive hanno energia sufficiente per guidare la reazione di deposizione, anche a temperature del substrato molto più basse.

In sostanza, il plasma fornisce l'energia di attivazione, non il calore. Ciò consente al substrato di rimanere a una temperatura che non lo danneggia.

Confronto degli intervalli di temperatura: PECVD vs. CVD

La differenza fondamentale nelle fonti di energia porta a finestre operative drasticamente diverse per queste due tecnologie.

Il vantaggio dell'intervallo a bassa temperatura del PECVD

Il PECVD opera tipicamente da temperatura ambiente fino a circa 350°C o 400°C.

Questa finestra a bassa temperatura è la caratteristica distintiva del sistema. Rende possibile depositare film su materiali che non possono sopportare carichi termici elevati, come polimeri, plastiche e dispositivi semiconduttori completamente fabbricati con circuiti integrati sensibili.

Le esigenze di alta temperatura del CVD standard

I processi CVD standard richiedono temperature nell'intervallo di 600°C a 800°C.

Sebbene ciò produca film di altissima qualità, densi e puri, limita gravemente i tipi di substrati che possono essere utilizzati. È adatto per materiali robusti come i wafer di silicio nelle prime fasi del processo di fabbricazione, ma è incompatibile con la maggior parte dei dispositivi finiti o dei materiali sensibili alla temperatura.

Comprendere i compromessi

La scelta di una temperatura di deposizione non riguarda solo la protezione del substrato; implica anche il bilanciamento della qualità del film, della velocità di deposizione e della complessità del processo.

Il vantaggio principale: versatilità del substrato

La capacità di depositare film a o vicino alla temperatura ambiente è il più grande vantaggio del PECVD. Apre la porta al rivestimento di materiali che verrebbero distrutti dal calore di altri metodi di deposizione da vapore.

Potenziale impatto sulla qualità del film

Sebbene il PECVD produca film eccellenti, la deposizione all'estremità inferiore dell'intervallo di temperatura (cioè, temperatura ambiente) può comportare compromessi.

Temperature più basse possono talvolta portare a film meno densi o incorporare più impurità, come l'idrogeno, dai gas precursori. Spesso, operare a una temperatura leggermente elevata (ad esempio, 200-350°C) fornisce un migliore equilibrio tra sicurezza del substrato e proprietà ottimali del film.

Controllo del processo

L'uso del plasma introduce più variabili di processo rispetto al CVD standard, inclusi potenza RF, frequenza, pressione e portate di gas.

La padronanza di questi parametri è fondamentale per controllare le proprietà del film, come stress, indice di rifrazione e composizione chimica, indipendentemente dalla temperatura.

Fare la scelta giusta per la tua applicazione

La scelta della temperatura di deposizione dovrebbe essere dettata dal tuo obiettivo primario e dai limiti del tuo substrato.

- Se il tuo obiettivo principale è la compatibilità con substrati sensibili al calore (come polimeri o elettronica): il PECVD è la scelta chiara, poiché la sua capacità a bassa temperatura, inclusa la temperatura ambiente, previene danni termici.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza del film per un substrato robusto: dovresti operare all'estremità superiore dell'intervallo PECVD (250-400°C) o considerare se un processo CVD ad alta temperatura è fattibile.

In definitiva, la flessibilità a bassa temperatura del PECVD ti consente di ingegnerizzare film sottili avanzati su materiali che altrimenti sarebbero impossibili da rivestire.

Tabella riassuntiva:

| Parametro | PECVD (Intervallo tipico) | CVD standard (Intervallo tipico) |

|---|---|---|

| Temperatura operativa | Temperatura ambiente - 400°C | 600°C - 800°C |

| Fonte di energia primaria | Plasma (Campo elettrico) | Energia termica (Calore) |

| Vantaggio chiave | Riveste substrati sensibili al calore | Elevata purezza e densità del film |

| Ideale per | Polimeri, elettronica finita, materiali sensibili | Substrati robusti (es. wafer di silicio) |

Devi depositare film sottili di alta qualità su materiali sensibili al calore? I sistemi PECVD avanzati di KINTEK sfruttano la nostra profonda ricerca e sviluppo e la produzione interna per fornire soluzioni di deposizione precise a bassa temperatura. I nostri sistemi, inclusi i nostri sistemi PECVD e CVD/PECVD personalizzabili, sono progettati per proteggere i tuoi substrati delicati pur raggiungendo proprietà ottimali del film. Contatta i nostri esperti oggi per discutere come possiamo personalizzare una soluzione di forno ad alta temperatura per le tue esigenze di laboratorio uniche.

Guida Visiva

Prodotti correlati

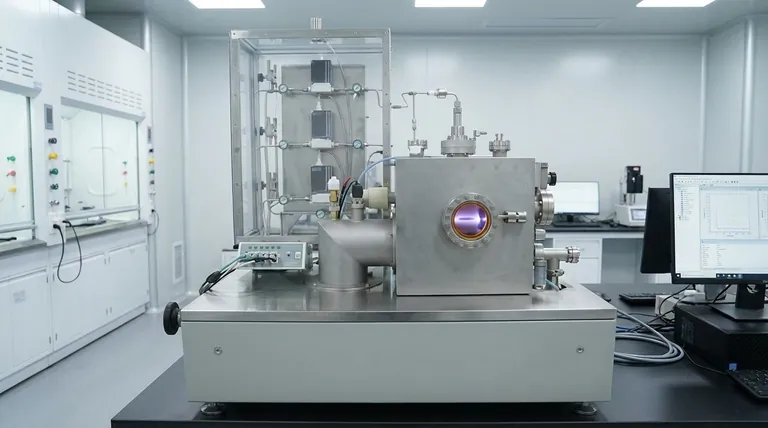

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno