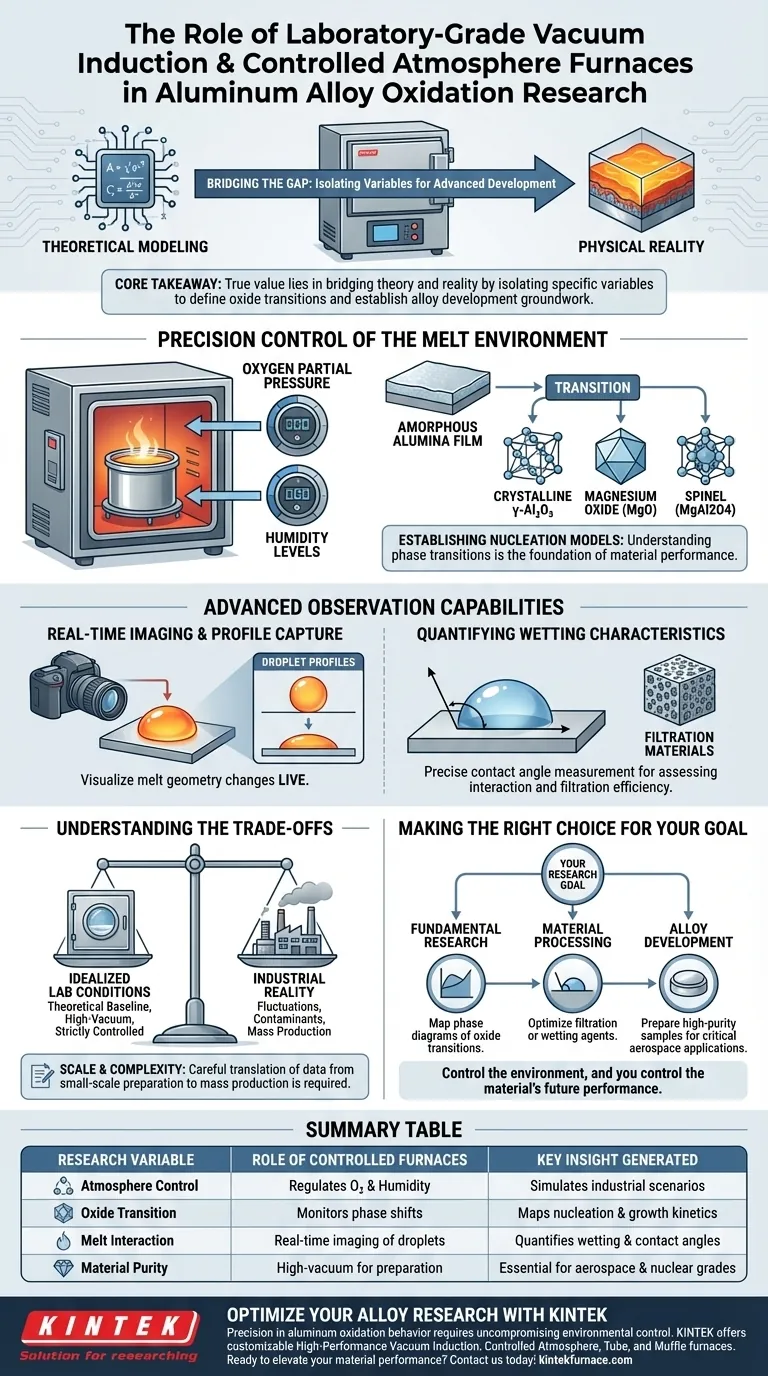

I forni a induzione sottovuoto e a atmosfera controllata di grado da laboratorio servono come strumenti primari per regolare con precisione l'ambiente circostante l'alluminio fuso. Consentendo il controllo esatto della pressione parziale di ossigeno e dell'umidità, questi sistemi consentono ai ricercatori di simulare diverse condizioni di produzione per osservare come i film di ossido si avviano, crescono e si trasformano.

Concetto chiave Il vero valore di questi forni risiede nella loro capacità di colmare il divario tra la modellazione teorica e la realtà fisica. Consentono l'isolamento di variabili specifiche, come l'umidità o la composizione del gas, per determinare come i film amorfi iniziali si trasformano in complesse strutture cristalline, ponendo le basi per lo sviluppo di leghe avanzate.

Controllo di precisione dell'ambiente di fusione

Simulazione delle condizioni di produzione

In ambienti standard, l'ossidazione dell'alluminio è caotica e difficile da misurare. I forni sottovuoto e a atmosfera controllata risolvono questo problema consentendo di definire l'esatta pressione parziale di ossigeno e i livelli di umidità sopra la fusione.

Questa capacità è essenziale per replicare scenari industriali specifici in un ambiente di laboratorio controllato. Trasforma l'osservazione aneddotica in dati scientifici ripetibili.

Monitoraggio delle transizioni del film di ossido

L'applicazione di ricerca primaria è lo studio dell'evoluzione del film di ossido stesso.

Puoi osservare come un film di allumina amorfo iniziale si trasforma nel tempo. I ricercatori utilizzano questi ambienti controllati per individuare le condizioni esatte richieste per la transizione in allumina gamma cristallina ($\gamma$-Al2O3), ossido di magnesio (MgO) o spinello (MgAl2O4).

Stabilire modelli di nucleazione

La comprensione di queste transizioni di fase non è solo un esercizio accademico; è il fondamento delle prestazioni dei materiali.

Caratterizzando questi film di ossido, i ricercatori possono stabilire modelli sperimentali per l'utilizzo di ossidi naturali come substrati di nucleazione. Ciò porta a una migliore comprensione di come i composti intermetallici si formano e interagiscono all'interno della lega.

Capacità di osservazione avanzate

Acquisizione di immagini e profili in tempo reale

Oltre al controllo atmosferico, questi forni sono spesso dotati di sistemi di imaging ad alta risoluzione.

Ciò consente l'acquisizione in tempo reale dei profili delle goccioline mentre la lega fonde su un substrato ceramico. Puoi visualizzare le modifiche nella geometria della fusione man mano che si verificano, anziché fare affidamento esclusivamente sull'analisi post-mortem.

Quantificazione delle caratteristiche di bagnabilità

Le capacità di imaging consentono la misurazione precisa degli angoli di contatto.

Questi dati sono fondamentali per valutare le caratteristiche di bagnabilità del materiale. Ad esempio, consentono ai ricercatori di valutare come l'alluminio fuso interagisce con i materiali filtranti, come l'ossido di manganese, che è vitale per l'efficienza della filtrazione industriale.

Comprendere i compromessi

Condizioni idealizzate vs. realtà industriale

Sebbene questi forni offrano precisione, creano un ambiente "perfetto" che raramente esiste in una fabbrica.

I dati raccolti in condizioni di alto vuoto o di gas inerte rigorosamente controllato rappresentano una base teorica. Devi tenere conto del fatto che la fusione nel mondo reale comporta fluttuazioni e contaminanti che un forno da laboratorio potrebbe escludere intenzionalmente.

Scala e complessità

Questi sistemi sono generalmente progettati per la preparazione di campioni su piccola scala.

Sebbene siano eccellenti per lo sviluppo di leghe speciali per settori esigenti come l'aerospaziale e l'industria nucleare, la scalabilità di questi precisi parametri di ossidazione alla produzione di massa richiede un'attenta traduzione dei dati.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di questi forni, allinea le loro capacità con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la Ricerca Fondamentale: Utilizza i precisi controlli di ossigeno e umidità per mappare i diagrammi di fase delle transizioni di ossido (da amorfo a cristallino).

- Se il tuo obiettivo principale è la Lavorazione dei Materiali: Sfrutta l'imaging ad alta risoluzione per misurare gli angoli di contatto e ottimizzare gli agenti filtranti o bagnanti.

- Se il tuo obiettivo principale è lo Sviluppo di Leghe: Utilizza condizioni di vuoto ad alta temperatura per preparare campioni di elevata purezza per test in applicazioni critiche come l'aerospaziale.

Controlla l'ambiente e controllerai le prestazioni future del materiale.

Tabella riassuntiva:

| Variabile di ricerca | Ruolo dei forni controllati | Informazioni chiave generate |

|---|---|---|

| Controllo atmosferico | Regola la pressione parziale di ossigeno e l'umidità | Simula scenari di produzione industriale |

| Transizione dell'ossido | Monitora gli spostamenti di fase da amorfo a cristallino ($\gamma$-Al2O3) | Mappa la cinetica di nucleazione e crescita |

| Interazione di fusione | Imaging in tempo reale dei profili delle goccioline sui substrati | Quantifica la bagnabilità e gli angoli di contatto |

| Purezza del materiale | Ambiente ad alto vuoto per la preparazione di leghe | Essenziale per i gradi aerospaziali e nucleari |

Ottimizza la tua ricerca sulle leghe con KINTEK

La precisione nel comportamento di ossidazione dell'alluminio richiede un controllo ambientale senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre forni ad alte prestazioni a induzione sottovuoto, a atmosfera controllata, a tubo e muffola, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia modellando transizioni di fase o sviluppando materiali aerospaziali di elevata purezza, i nostri sistemi forniscono la stabilità e l'accuratezza che i tuoi dati meritano.

Pronto a elevare le prestazioni dei tuoi materiali? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto (VIM)? Controllo di precisione per acciai legati ad alte prestazioni

- Cosa rende i forni a induzione a canale efficienti dal punto di vista energetico? Ottenere la fusione di metalli ad alto volume e basso costo

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- Perché l'acciaio inossidabile viene fuso in un forno di fusione a induzione sotto vuoto? Ottenere purezza e prestazioni senza pari

- Quali sono le caratteristiche principali di un forno a induzione a media frequenza? Sblocca una lavorazione dei metalli più veloce e pulita

- Perché il gas argon ad alta purezza viene utilizzato durante la fusione delle leghe AlCoCrFeNi2.1? Garantire la massima purezza della lega

- Quali sono le implicazioni di costo dell'utilizzo dei forni a crogiolo elettrici? Scopri il vero costo totale di proprietà

- Qual è la funzione principale di un forno a induzione ad alta frequenza nella preparazione di desolforanti pre-fusi?