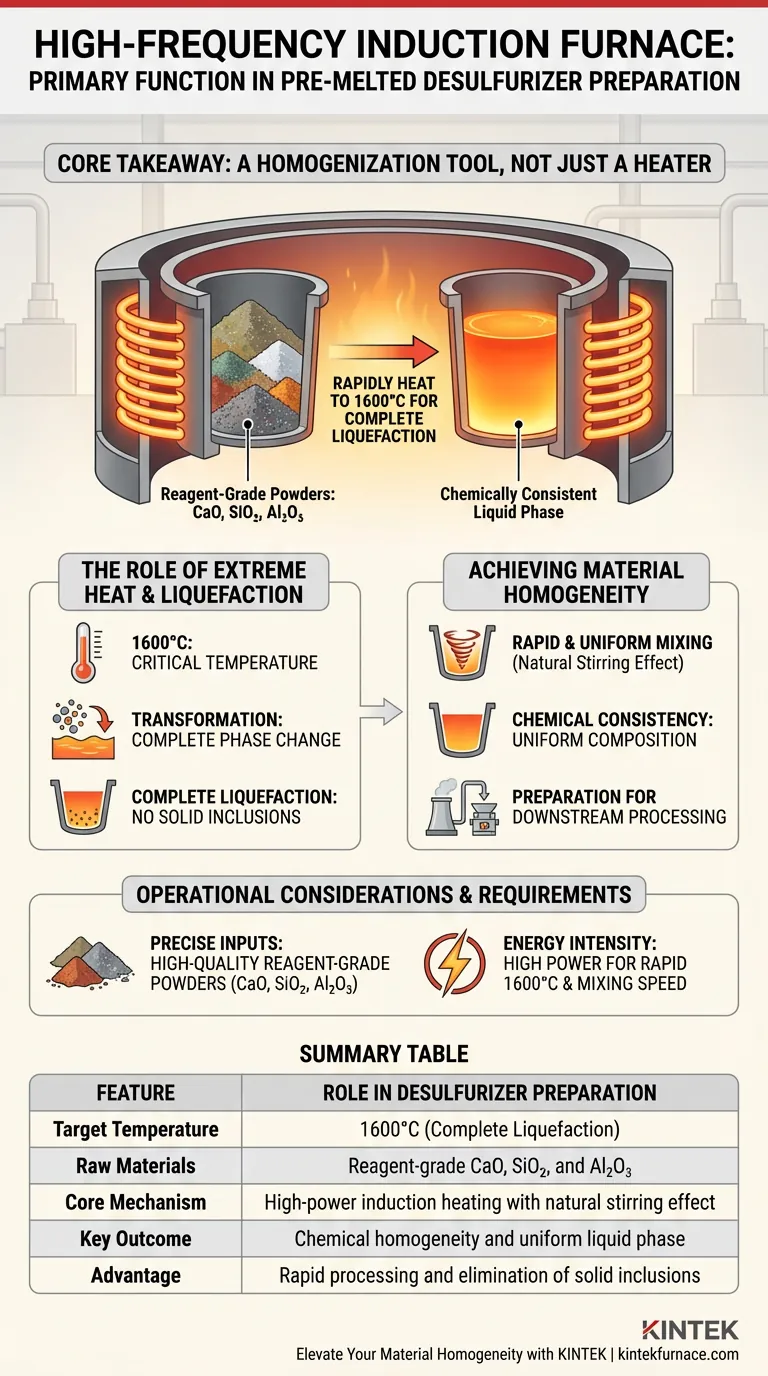

La funzione principale di un forno a induzione ad alta frequenza in questo contesto è riscaldare rapidamente le polveri miste di grado reagente a 1600°C per ottenere una completa liquefazione. Utilizzando il riscaldamento a induzione ad alta potenza, il forno garantisce che le materie prime—in particolare ossido di calcio, biossido di silicio e ossido di alluminio—siano completamente fuse e uniformemente miscelate prima di essere raffreddate e ulteriormente lavorate.

Concetto chiave Il forno a induzione non è semplicemente un elemento riscaldante; è uno strumento di omogeneizzazione. La sua capacità di generare rapidamente un calore intenso trasforma le polveri eterogenee in una fase liquida chimicamente consistente, che è il requisito distintivo per la produzione di desolforanti pre-fusi di alta qualità.

Il Ruolo del Calore Estremo e della Liquefazione

Raggiungere Temperature Critiche

Per preparare desolforanti pre-fusi efficaci, il sistema deve raggiungere temperature estremamente elevate. Il forno a induzione ad alta frequenza è specificamente calibrato per riscaldare la miscela di materiali a 1600°C.

Trasformazione delle Materie Prime

A questa temperatura, le materie prime solide subiscono un completo cambiamento di fase. Il forno converte le polveri miste di ossido di calcio, biossido di silicio e ossido di alluminio di grado reagente in uno stato fuso.

Garantire la Completa Liquefazione

La fusione parziale è insufficiente per questa applicazione. Il forno a induzione fornisce la potenza elevata e sostenuta necessaria per garantire che ogni particella all'interno del lotto venga completamente liquefatta, eliminando inclusioni solide che potrebbero compromettere il prodotto finale.

Ottenere l'Omogeneità del Materiale

Miscelazione Rapida e Uniforme

Il meccanismo del riscaldamento a induzione promuove un movimento vigoroso all'interno della massa fusa. Questo effetto di agitazione naturale facilita una miscelazione rapida e uniforme dei diversi componenti chimici mentre si trovano in fase liquida.

Stabilire la Consistenza Chimica

L'obiettivo finale di questa fase di pre-fusione è la consistenza. Miscelando accuratamente gli ossidi liquefatti, il forno garantisce che il materiale risultante abbia una composizione chimica uniforme in tutto il lotto.

Preparazione per la Lavorazione a Valle

Questa uniformità è fondamentale per i passaggi successivi. Il materiale iniziale di alta qualità prodotto dal forno assicura che le fasi successive di raffreddamento, frantumazione e vagliatura producano un desolforante affidabile ed efficace.

Considerazioni Operative e Requisiti

Requisito di Ingressi Precisi

Il processo si basa fortemente sulla qualità dei materiali in ingresso. L'uso di polveri di grado reagente (CaO, SiO₂, Al₂O₃) è essenziale per prevenire che le impurità degradino la massa fusa durante il processo di induzione ad alta temperatura.

Intensità Energetica

Raggiungere e mantenere i 1600°C richiede un significativo apporto energetico. Questo elevato fabbisogno di potenza è un compromesso necessario per ottenere velocità di liquefazione e miscelazione rapide che altri tipi di forni potrebbero non supportare in modo efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di selezionare il metodo di lavorazione corretto per i tuoi materiali, considera i tuoi specifici obiettivi di purezza e di lavorazione.

- Se la tua attenzione principale è l'uniformità chimica: Dai priorità al riscaldamento a induzione ad alta frequenza per sfruttare il suo effetto di agitazione naturale e la sua capacità di liquefare completamente gli ossidi misti.

- Se la tua attenzione principale è la velocità del processo: Affidati alle capacità ad alta potenza del forno a induzione per portare rapidamente i materiali al punto di fusione di 1600°C rispetto al riscaldamento a resistenza convenzionale.

Il successo di un desolforante pre-fuso dipende interamente dalla capacità del forno a induzione di trasformare una miscela di polveri in un unico liquido chimicamente assoluto.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Forno a Induzione nella Preparazione del Desolforante |

|---|---|

| Temperatura Obiettivo | 1600°C (Liquefazione completa) |

| Materie Prime | CaO, SiO₂ e Al₂O₃ di grado reagente |

| Meccanismo Principale | Riscaldamento a induzione ad alta potenza con effetto di agitazione naturale |

| Risultato Chiave | Omogeneità chimica e fase liquida uniforme |

| Vantaggio | Lavorazione rapida ed eliminazione delle inclusioni solide |

Migliora l'Omogeneità dei Tuoi Materiali con KINTEK

La precisione nella produzione di desolforanti pre-fusi inizia con un controllo termico superiore. In KINTEK, comprendiamo che raggiungere i 1600°C con un'assoluta consistenza chimica è vitale per le tue applicazioni di ricerca e industriali. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati di Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a soluzioni specializzate a induzione ad alta temperatura—tutti completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Non compromettere la purezza dei materiali. Contattaci oggi stesso per ottimizzare le capacità di lavorazione ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali industrie e applicazioni utilizzano i forni a fusione a induzione sotto vuoto? Essenziali per materiali ad alta purezza

- Quale ruolo svolge un forno a induzione sottovuoto (VIM) nel riciclo dell'acciaio basso legato? Garantire la purezza.

- Qual è il ruolo di un forno a Induzione Sottovuoto (VIM) nella preparazione della lega Ni-W-Co-Ta? Garantire alta purezza e precisione

- Come garantiscono i forni a induzione un'elevata purezza nei metalli preziosi fusi? Ottenere una fusione senza contaminazioni

- Quali sono i vantaggi dell'utilizzo di una macchina di fusione a induzione IGBT? Aumenta l'efficienza e la qualità

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- In che modo la tecnologia a forno a induzione IGBT migliora le prestazioni? Ottieni un'efficienza di fusione e un controllo superiori

- Perché è necessario capovolgere e rifondere ripetutamente gli lingotti? Garantire l'uniformità nella fusione ad arco sotto vuoto