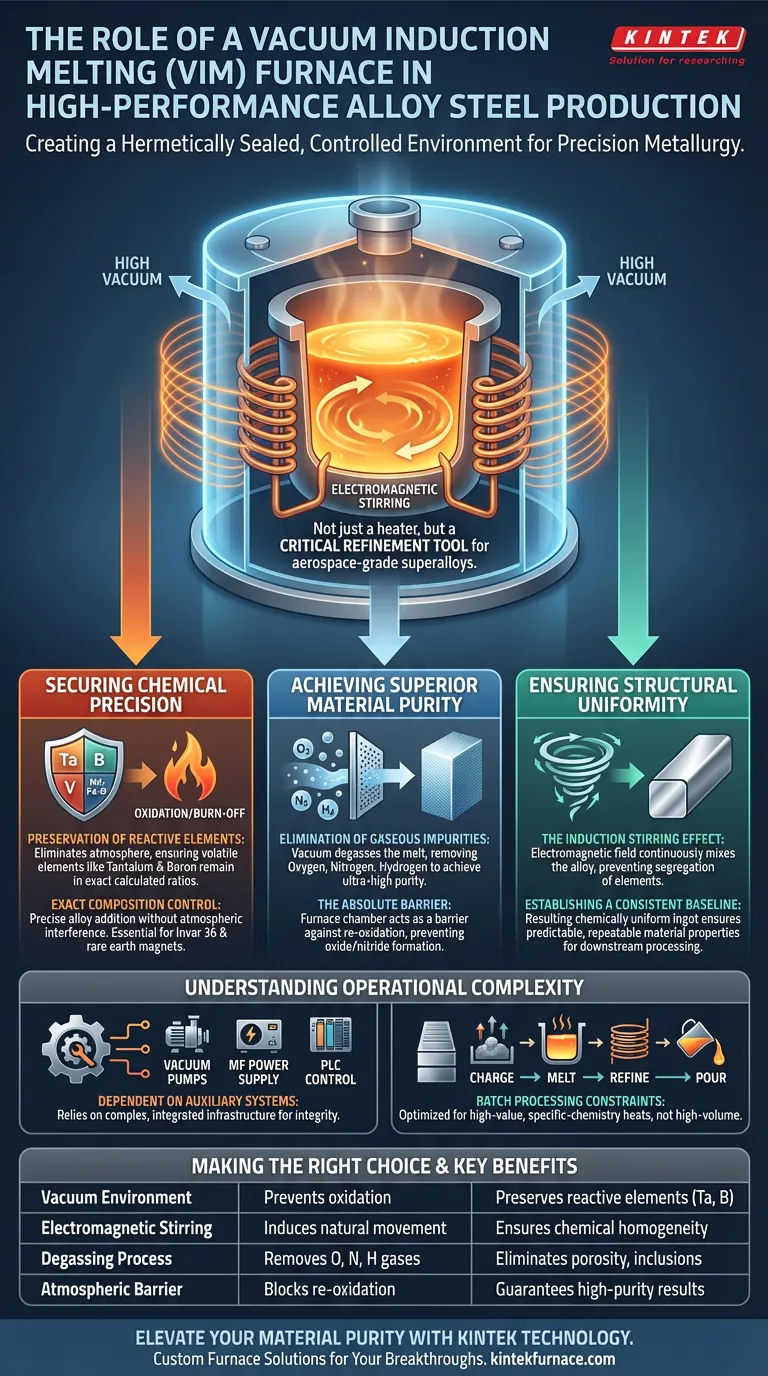

Il ruolo primario di un forno a induzione sottovuoto (VIM) è creare un ambiente controllato ed ermeticamente sigillato per la lavorazione di leghe ad alte prestazioni. Fondendo il metallo sotto alto vuoto, il forno previene la perdita ossidativa di elementi reattivi come tantalio e boro, garantendo che la composizione chimica finale sia precisa. Inoltre, la natura elettromagnetica della fonte di riscaldamento induce un effetto di agitazione, garantendo un lingotto chimicamente omogeneo che funge da base affidabile per la produzione avanzata.

Il forno VIM non è semplicemente un dispositivo di riscaldamento; è uno strumento di raffinazione critico che elimina la contaminazione atmosferica e blocca la chimica precisa richiesta per le superleghe di grado aerospaziale e gli acciai ad alta purezza.

Garantire la precisione chimica

Conservazione degli elementi reattivi

Nella fusione in aria aperta, gli elementi leganti reattivi come tantalio, vanadio e boro interagiscono con l'ossigeno e "bruciano" prima di potersi integrare nell'acciaio.

Il forno VIM risolve questo problema eliminando l'atmosfera. Questa protezione garantisce che questi elementi volatili rimangano nella fusione nei rapporti esatti calcolati dal metallurgista.

Controllo esatto della composizione

L'ambiente sottovuoto consente l'aggiunta precisa di componenti della lega senza la variabile dell'interferenza atmosferica.

Questa capacità è essenziale per materiali come Invar 36 o magneti a terre rare (come Nd-Fe-B), dove anche lievi deviazioni nei rapporti chimici possono alterare drasticamente le prestazioni fisiche o magnetiche.

Ottenere una purezza del materiale superiore

Eliminazione delle impurità gassose

Gli acciai ad alte prestazioni richiedono una microstruttura priva di porosità gassosa e inclusioni.

La tecnologia VIM rimuove efficacemente le impurità gassose, in particolare ossigeno, azoto e idrogeno. La pressione del vuoto estrae questi gas dal metallo fuso, degasando il materiale a un livello di purezza che i metodi di fusione tradizionali non possono raggiungere.

La barriera assoluta

La camera del forno funge da barriera assoluta contro la ri-ossidazione.

Utilizzando pompe per vuoto o riempiendo con gas inerti ad alta purezza come l'argon, il sistema crea un ambiente incontaminato. Ciò impedisce la formazione di ossidi e nitruri che altrimenti comprometterebbero l'integrità strutturale del prodotto finale.

Garantire l'uniformità strutturale

L'effetto di agitazione a induzione

Un vantaggio unico del forno VIM è il campo elettromagnetico generato dalla bobina a induzione in rame.

Questo campo crea un'azione di agitazione naturale all'interno del bagno di metallo fuso. Questo movimento mescola continuamente la lega, prevenendo la segregazione di elementi più pesanti o più leggeri.

Stabilire una base coerente

Il risultato di questa agitazione è un lingotto chimicamente uniforme.

Questa uniformità è fondamentale perché stabilisce una base coerente per la successiva lavorazione termica. Indipendentemente dal fatto che il materiale sia destinato a una pala di turbina o a un semiconduttore, il processo VIM garantisce che le proprietà del materiale siano prevedibili e ripetibili in tutto il lingotto.

Comprendere la complessità operativa

Dipendente da sistemi ausiliari

A differenza dei semplici forni ad arco elettrico, un sistema VIM si basa fortemente su infrastrutture di supporto complesse.

I riferimenti supplementari evidenziano la necessità di sistemi per il vuoto, alimentatori a media frequenza e meccanismi di inclinazione specializzati. Le prestazioni del forno dipendono interamente dall'integrità della tenuta sottovuoto e dal controllo preciso del PLC (Controllore Logico Programmabile).

Vincoli di lavorazione a batch

Il processo VIM è tipicamente un'operazione a batch che coinvolge caricamento, fusione, raffinazione e colata all'interno di una camera sigillata.

Ciò lo rende intrinsecamente diverso dai metodi di colata continua. È ottimizzato per fusioni di alto valore e chimica specifica piuttosto che per la produzione di acciaio di basso grado e alto volume.

Fare la scelta giusta per il tuo obiettivo

Il forno VIM è lo standard industriale per applicazioni in cui il cedimento del materiale non è un'opzione.

- Se il tuo obiettivo principale è la stabilità chimica: Utilizza VIM per trattenere elementi volatili come boro e tantalio che sono critici per la resistenza della lega.

- Se il tuo obiettivo principale è la pulizia microstrutturale: Affidati a VIM per degasare la fusione, rimuovendo idrogeno e azoto per prevenire infragilimento e porosità.

- Se il tuo obiettivo principale è l'uniformità: Sfrutta l'effetto di agitazione a induzione per garantire che la composizione della lega sia identica in ogni punto del lingotto.

La tecnologia VIM trasforma la produzione di metalli da un processo industriale di massa a una scienza chimica precisa, consentendo la creazione di materiali che definiscono l'ingegneria moderna ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo funzionale | Beneficio principale |

|---|---|---|

| Ambiente sottovuoto | Previene l'ossidazione e la contaminazione atmosferica | Conserva elementi reattivi (Tantalio, Boro) |

| Agitazione elettromagnetica | Induce un movimento naturale nel bagno fuso | Garantisce omogeneità e uniformità chimica |

| Processo di degasaggio | Rimuove gas di ossigeno, azoto e idrogeno | Elimina porosità e inclusioni strutturali |

| Barriera atmosferica | Blocca la ri-ossidazione tramite vuoto o gas inerte | Garantisce risultati ad alta purezza, di grado aerospaziale |

Migliora la purezza del tuo materiale con la tecnologia KINTEK

La precisione in metallurgia richiede più del semplice calore; richiede un ambiente in cui la chimica sia perfettamente preservata. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Vacuum, Muffle, Tube, Rotary e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio e di produzione.

Che tu stia sviluppando superleghe di grado aerospaziale o acciai ad alta purezza, le nostre soluzioni di forni avanzati forniscono il controllo e l'uniformità che la tua ricerca merita. Contattaci oggi per discutere i requisiti del tuo forno personalizzato e scopri come la nostra esperienza può guidare la tua prossima svolta nei materiali.

Guida Visiva

Riferimenti

- Russell Goodall, Jack Haley. Development of a boron-containing reduced activation Ferritic-Martensitic (B-RAFM) steel. DOI: 10.1177/03019233241273484

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché le bobine a induzione in grafene sono in grado di mantenere tassi di riscaldamento più stabili? Raggiungere la precisione a oltre 2000°C

- Quali sono i vantaggi dell'utilizzo dei forni a induzione per la fusione del rame? Migliora qualità, efficienza e sicurezza

- Come influisce la temperatura di Curie sul riscaldamento a induzione? Controllo principale per un trattamento termico efficiente

- Perché la fusione ripetuta è necessaria per la lega HEA AlCoCrFeNi2.1? Raggiungere l'uniformità chimica nelle leghe ad alta entropia

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Perché il preriscaldamento dello stampo a 300°C è necessario per la fusione di AZ91D? Ottimizzare l'integrità strutturale e il affinamento del grano

- Quali settori utilizzano comunemente i forni a induzione per la fusione? Ottieni una fusione di metalli ad alta purezza

- Quali sono i componenti principali di un forno a induzione con struttura a guscio d'acciaio? Una dettagliata analisi del sistema