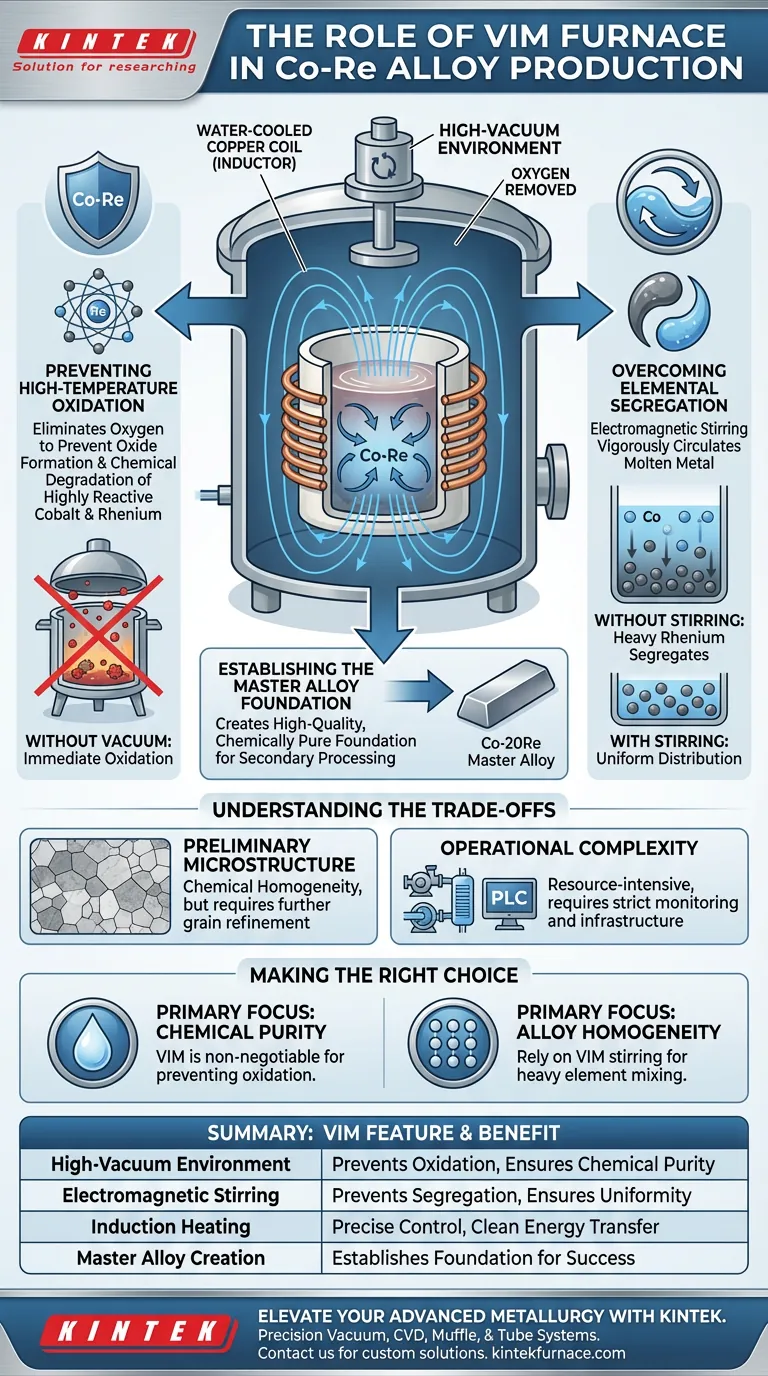

Il forno a induzione sottovuoto (VIM) funge da fase fondamentale critica nella produzione di leghe di Cobalto-Renio (Co-Re). Il suo ruolo principale è quello di fornire un ambiente ad alto vuoto che previene completamente l'ossidazione di Cobalto e Renio altamente reattivi, utilizzando contemporaneamente forze elettromagnetiche per garantire che questi elementi si mescolino uniformemente.

Il forno VIM agisce come uno strumento a duplice scopo di purificazione e omogeneizzazione; elimina la contaminazione atmosferica per preservare la purezza chimica e agita attivamente elementi di masse atomiche molto diverse per prevenire la segregazione.

Le Funzioni Critiche per le Leghe Co-Re

Prevenzione dell'Ossidazione ad Alta Temperatura

Il Cobalto e il Renio sono elementi altamente reattivi, in particolare quando sottoposti al calore intenso richiesto per la fusione.

Senza protezione, questi metalli reagirebbero immediatamente con l'ossigeno nell'atmosfera, formando ossidi che degradano l'integrità strutturale del materiale.

Il forno VIM attenua questo problema operando in un ambiente ad alto vuoto, rimuovendo efficacemente l'ossigeno e creando uno spazio neutro in cui la lega può fondere senza degradazione chimica.

Superamento della Segregazione Elementare

Una delle sfide distinte nella produzione di Co-Re è la natura fisica del Renio, che è un elemento di soluto ad alta massa.

Poiché il Renio è significativamente più pesante del Cobalto, tende naturalmente ad affondare o segregare dalla matrice durante la fusione.

Il forno VIM affronta questo problema attraverso l'agitazione elettromagnetica, un sottoprodotto naturale del processo di riscaldamento a induzione che fa circolare vigorosamente il metallo fuso per garantire una distribuzione uniforme del Renio.

Stabilire le Basi della Superlega Madre

Il processo VIM viene tipicamente utilizzato per preparare la "superlega madre", specificamente indicata come Co-20Re nelle applicazioni ad alte prestazioni.

Questo passaggio non produce necessariamente il componente finale, ma stabilisce una base di alta qualità priva di impurità.

Garantendo la composizione chimica in questa fase, i produttori assicurano il successo nelle successive fasi di fusione secondaria.

Meccaniche Operative

Il Principio del Riscaldamento a Induzione

Il forno utilizza una bobina di rame raffreddata ad acqua (l'induttore) alimentata da un alimentatore a media frequenza.

Questo genera un campo elettromagnetico in rapida variazione che penetra nella carica metallica, inducendo correnti elettriche che generano calore direttamente all'interno del materiale.

Controllo Preciso dell'Ambiente

Oltre al vuoto, i forni VIM dispongono spesso di sistemi di controllo del flusso di gas per introdurre gas inerti come argon o elio.

Ciò consente un controllo preciso delle impurità volatili e protegge ulteriormente la fusione durante specifiche fasi del processo di legatura.

Comprendere i Compromessi

Microstruttura Preliminare vs. Finale

Mentre il VIM eccelle nell'omogeneizzazione chimica, fornisce quella che viene descritta come una distribuzione uniforme "preliminare".

Stabilisce la chimica corretta, ma potrebbe non produrre la struttura granulare raffinata richiesta per l'applicazione finale, rendendo necessaria una lavorazione secondaria (come la rifusione).

Complessità Operativa

I forni VIM sono sistemi complessi che richiedono una solida infrastruttura di supporto, tra cui pompe per il vuoto, sistemi di raffreddamento per il corpo del forno e meccanismi di arresto di emergenza.

È richiesto un monitoraggio rigoroso tramite PLC (controllori logici programmabili) per mantenere il delicato equilibrio tra temperatura e pressione, rendendo il processo ad alta intensità di risorse.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti il ruolo del VIM nella tua linea di produzione, considera i tuoi specifici requisiti metallurgici:

- Se il tuo obiettivo principale è la Purezza Chimica: Il forno VIM è indispensabile per prevenire l'ossidazione di elementi reattivi come Cobalto e Renio.

- Se il tuo obiettivo principale è l'Omogeneità della Lega: Devi fare affidamento sull'agitazione elettromagnetica del VIM per mescolare elementi pesanti (Renio) che altrimenti segregerebbero in una fusione statica.

Il forno VIM non è semplicemente un recipiente di riscaldamento; è il meccanismo primario per stabilizzare la chimica di leghe complesse e ad alte prestazioni prima che subiscano la lavorazione finale.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Produzione Co-Re | Beneficio |

|---|---|---|

| Ambiente ad Alto Vuoto | Elimina ossigeno e gas atmosferici | Previene l'ossidazione e il degrado chimico |

| Agitazione Elettromagnetica | Fa circolare vigorosamente il metallo fuso | Garantisce una distribuzione uniforme del Renio e previene la segregazione |

| Riscaldamento a Induzione | Riscaldamento interno diretto tramite campo magnetico | Controllo preciso della temperatura e trasferimento di energia pulito |

| Creazione di Superlega Madre | Stabilisce le basi Co-20Re | Garantisce la purezza chimica per le fasi di lavorazione secondaria |

Eleva la Tua Metallurgia Avanzata con KINTEK

La precisione nella legatura Cobalto-Renio inizia con un ambiente termico superiore. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni sottovuoto, CVD, muffole e tubolari su misura per le specifiche più esigenti del tuo laboratorio.

Sia che tu richieda un forno sottovuoto personalizzabile per la produzione di superleghe madri o un sistema specializzato per la ricerca sui materiali, il nostro team di ingegneri garantisce che il tuo forno soddisfi gli standard esatti di purezza e omogeneizzazione che il tuo lavoro merita.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti e lasciaci progettare la tua soluzione ideale!

Guida Visiva

Riferimenti

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali soluzioni sono implementate per la fusione a induzione sotto vuoto (VIM)? Ottieni Purezza e Prestazioni Superiori delle Leghe

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a induzione per il riciclo delle batterie al litio rispetto al riscaldamento a resistenza?

- Quale tipo di sistema di riscaldamento è comunemente utilizzato nei forni per colata sottovuoto e come funziona? Scopri il riscaldamento a induzione per una fusione pura ed efficiente

- Quali sono le funzioni primarie dei forni a Fusione a Induzione Sotto Vuoto (VIM)? Ottenere una lavorazione di metalli di elevata purezza

- Quali sono i vantaggi di un controllo preciso della temperatura nei forni a induzione a canale? Ottenere una qualità metallurgica ed efficienza superiori

- Come vengono utilizzati i forni a induzione a media frequenza nella forgiatura e nella formatura? Ottieni un riscaldamento rapido e uniforme per pezzi superiori

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Quale ruolo svolge un forno a induzione sottovuoto ad alta temperatura nella sinterizzazione delle ceramiche non ossidiche?