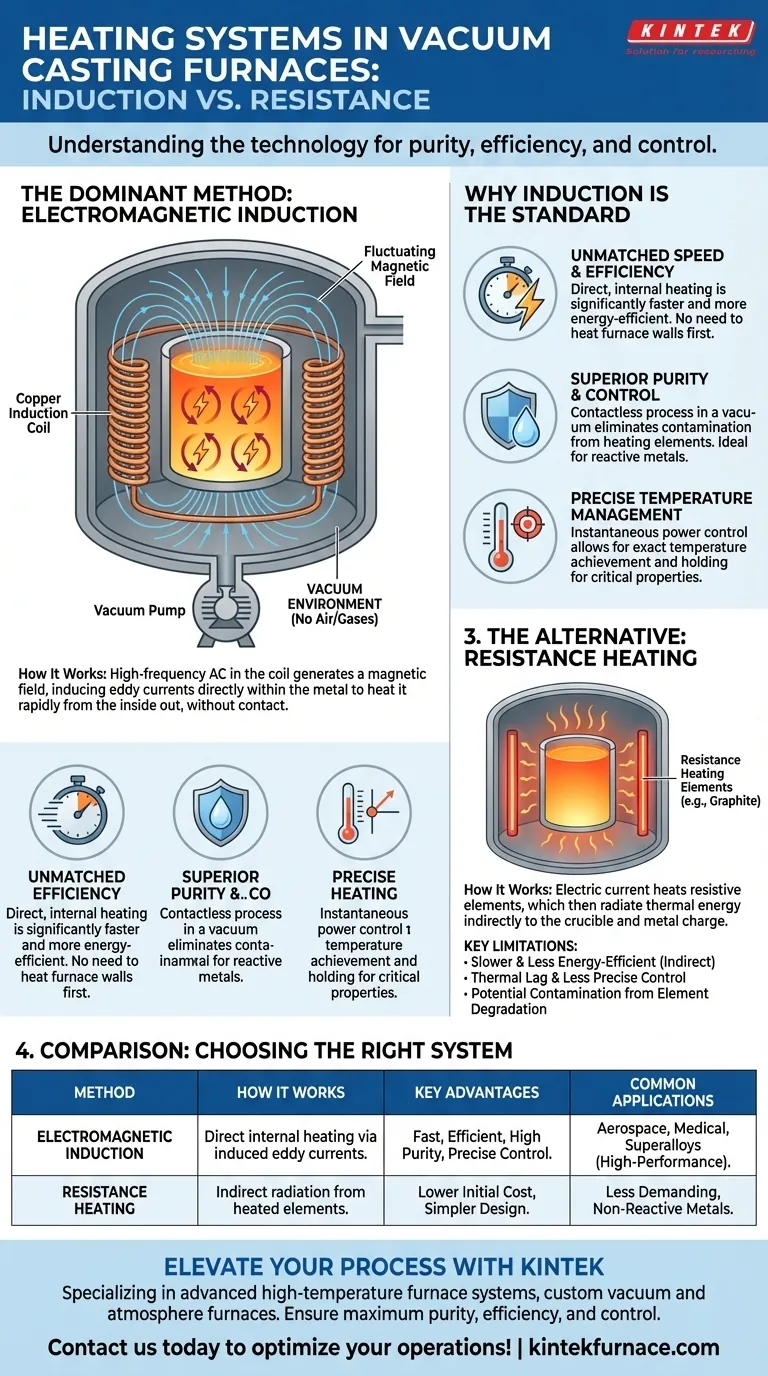

Il metodo di riscaldamento dominante nei moderni forni per colata sottovuoto è quello elettromagnetico a induzione. Questa tecnica utilizza una potente corrente alternata ad alta frequenza che passa attraverso una bobina di rame, la quale genera un campo magnetico fluttuante. Questo campo induce direttamente correnti elettriche "parassite" all'interno del metallo da fondere, facendolo riscaldare rapidamente ed efficientemente dall'interno verso l'esterno, il tutto senza contatto fisico diretto.

La sfida principale nella colata sottovuoto non è solo fondere il metallo, ma farlo con assoluta purezza e controllo. Il riscaldamento a induzione è lo standard perché è un metodo senza contatto che riscalda il materiale direttamente, rendendolo perfettamente adatto all'ambiente pulito e privo di aria di una camera a vuoto.

Come Funziona il Riscaldamento a Induzione Sottovuoto

Il Principio Fondamentale: Induzione Elettromagnetica

Un forno a induzione è costruito attorno a una bobina di rame raffreddata ad acqua. Quando viene applicata una corrente alternata (AC) ad alta frequenza a questa bobina, essa produce un campo magnetico potente e in rapida variazione nello spazio all'interno della bobina.

Il metallo da fondere, noto come "carica", viene posizionato in un crogiolo all'interno di questa bobina. Non tocca la bobina stessa.

Generazione di Calore Tramite Correnti Parassite

Il campo magnetico attraversa la carica metallica e, secondo la legge di induzione di Faraday, induce correnti elettriche circolari al suo interno. Queste sono chiamate correnti parassite (eddy currents).

Poiché il metallo possiede una resistenza elettrica intrinseca, il flusso di queste potenti correnti parassite genera un immenso calore. Il metallo diventa essenzialmente il proprio elemento riscaldante, consentendo aumenti di temperatura estremamente rapidi e uniformi.

Il Ruolo dell'Ambiente Sottovuoto

L'intero processo avviene all'interno di una camera sigillata da cui l'aria è stata rimossa per creare il vuoto. Questo è fondamentale perché impedisce all'ossigeno e agli altri gas atmosferici di reagire con il metallo fuso.

Nel vuoto, il trasferimento di calore tramite convezione (movimento dell'aria) è eliminato. Il calore viene trasferito principalmente tramite irraggiamento. Un metodo di riscaldamento diretto come l'induzione è quindi molto più efficiente dei metodi che devono prima riscaldare l'ambiente circostante.

Perché l'Induzione è lo Standard per la Colata Sottovuoto

Velocità ed Efficienza Ineguagliabili

Poiché l'induzione riscalda il metallo direttamente dall'interno, è significativamente più veloce ed efficiente dal punto di vista energetico rispetto ai metodi tradizionali. Evita la necessità di riscaldare prima le pareti del forno e poi irradiare quel calore al crogiolo, risparmiando tempo ed energia.

Purezza e Controllo Superiori

L'induzione è un processo di riscaldamento senza contatto. L'unica cosa che tocca il metallo fuso è il crogiolo inerte. Ciò elimina il rischio di contaminazione che può verificarsi quando il metallo tocca gli elementi riscaldanti, un problema comune in altri tipi di forni.

Combinato con il vuoto, questo processo assicura la massima purezza possibile per le leghe reattive e le superleghe utilizzate nelle applicazioni aerospaziali, mediche e in altri settori critici.

Gestione Precisa della Temperatura

Gli alimentatori a induzione consentono un controllo istantaneo e preciso dell'energia erogata al metallo. Ciò consente agli operatori di raggiungere e mantenere temperature esatte, il che è cruciale per le proprietà metallurgiche del pezzo fuso finale.

Comprendere i Compromessi e le Alternative

L'Alternativa Principale: Riscaldamento a Resistenza

Alcuni forni sottovuoto utilizzano il riscaldamento a resistenza. Questo metodo funziona in modo molto simile a un forno domestico, dove la corrente elettrica viene fatta passare attraverso elementi riscaldanti ad alta resistenza (spesso realizzati in grafite o molibdeno).

Questi elementi diventano estremamente caldi e irradiano energia termica, che riscalda il crogiolo e, a sua volta, la carica metallica.

Limitazioni Chiave del Riscaldamento a Resistenza

Il riscaldamento a resistenza è generalmente più lento e meno efficiente dal punto di vista energetico rispetto all'induzione. Si basa sul riscaldamento indiretto, che introduce un ritardo termico e rende più difficile il controllo preciso della temperatura.

Inoltre, gli elementi riscaldanti stessi possono degradarsi nel tempo e diventare una fonte di contaminazione all'interno della camera a vuoto, compromettendo potenzialmente la purezza della fusione.

Il Fattore Costo e Complessità

I sistemi di riscaldamento a induzione hanno in genere un costo iniziale di capitale più elevato e possono essere più complessi delle loro controparti a resistenza. La scelta tra i due dipende spesso dalle leghe specifiche che vengono fuse e dal livello richiesto di purezza e controllo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno sottovuoto, il sistema di riscaldamento è un fattore determinante che influisce direttamente sui risultati del processo.

- Se la tua priorità principale è la massima purezza e la colata rapida di leghe ad alte prestazioni: il riscaldamento a induzione è lo standard del settore inequivocabile e la scelta tecnica superiore.

- Se la tua priorità principale è un costo iniziale inferiore per metalli non reattivi e meno esigenti: il riscaldamento a resistenza può essere un'opzione praticabile, ma devi accettare i compromessi in termini di velocità, efficienza e potenziale contaminazione.

Comprendere il metodo di riscaldamento è il primo passo per padroneggiare la qualità e la consistenza del tuo processo di colata sottovuoto.

Tabella Riassuntiva:

| Metodo di Riscaldamento | Come Funziona | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| Induzione Elettromagnetica | Corrente AC ad alta frequenza in bobina di rame induce correnti parassite nel metallo, riscaldandolo direttamente senza contatto. | Veloce, efficiente dal punto di vista energetico, elevata purezza, controllo preciso della temperatura. | Leghe aerospaziali, impianti medici, superleghe. |

| Riscaldamento a Resistenza | La corrente elettrica riscalda gli elementi (es. grafite), irradiando calore al metallo indirettamente. | Costo iniziale inferiore, design più semplice. | Metalli meno esigenti e non reattivi. |

Pronto a elevare il tuo processo di colata sottovuoto con soluzioni di riscaldamento superiori? In KINTEK, siamo specializzati in sistemi di forni avanzati ad alta temperatura, inclusi forni sottovuoto e ad atmosfera personalizzati, adattati per soddisfare le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, garantiamo la massima purezza, efficienza e controllo per settori come l'aerospaziale e il medicale. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento a induzione possono ottimizzare le tue operazioni e fornire risultati senza pari!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori