In breve, i forni a induzione a media frequenza vengono utilizzati nella forgiatura e nella formatura per riscaldare rapidamente e con precisione un pezzo metallico, come una billetta d'acciaio, a una temperatura specifica in cui diventa malleabile. Ciò consente al metallo di essere facilmente modellato da una pressa o da un martello. Il vantaggio principale della tecnologia è la sua capacità di generare calore direttamente all'interno del metallo, garantendo un riscaldamento rapido, uniforme ed efficiente, fondamentale per la produzione ad alto volume e di alta qualità in settori come l'automotive e l'aerospaziale.

La ragione centrale per utilizzare l'induzione a media frequenza per la forgiatura non è solo riscaldare il metallo, ma raggiungere un livello di velocità, precisione ed efficienza che i forni tradizionali a combustibile non possono eguagliare. Questo controllo si traduce direttamente in parti forgiate di qualità superiore, ridotto spreco di materiale e un processo di produzione più snello.

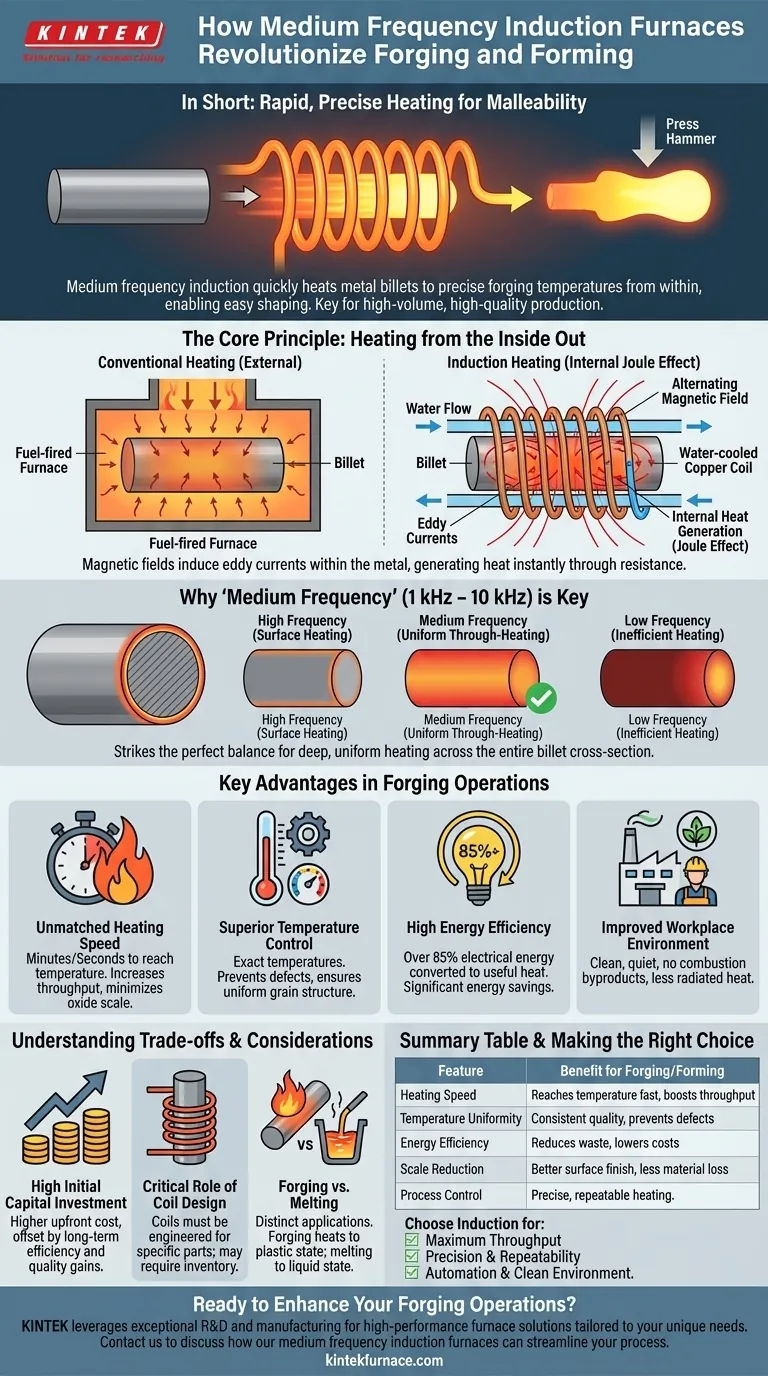

Il Principio Fondamentale: Riscaldamento dall'Interno verso l'Esterno

Per comprenderne il ruolo nella forgiatura, è necessario prima capire come funziona l'induzione. È fondamentalmente diverso da un forno convenzionale che riscalda dall'esterno.

Come l'Induzione Elettromagnetica Genera Calore

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua per generare un potente campo magnetico alternato. Quando un pezzo metallico (che è elettricamente conduttivo) viene posizionato all'interno di questa bobina, il campo magnetico induce correnti elettriche, note come correnti parassite, all'interno del metallo stesso.

La resistenza naturale del metallo al flusso di queste correnti parassite genera un calore immenso e immediato. Questo fenomeno, chiamato effetto Joule, è lo stesso principio che riscalda l'elemento su un fornello elettrico, ma sta accadendo all'interno del materiale.

Perché la "Media Frequenza" è Fondamentale per la Forgiatura

La frequenza della corrente alternata è critica. Le medie frequenze (tipicamente da 1 kHz a 10 kHz) sono ideali per la forgiatura perché creano un modello di riscaldamento che penetra abbastanza in profondità da riscaldare uniformemente l'intera sezione trasversale di una billetta.

Una frequenza troppo alta riscalderebbe solo la superficie (tempra superficiale), e una frequenza troppo bassa sarebbe meno efficiente. La media frequenza trova l'equilibrio perfetto per il riscaldamento passante di parti metalliche solide prima che vengano sagomate.

Vantaggi Chiave nelle Operazioni di Forgiatura

La scelta di utilizzare il riscaldamento a induzione è dettata da diversi distinti vantaggi operativi rispetto ai tradizionali forni a gas o a carbone.

Velocità di Riscaldamento Ineguagliabile

Poiché il calore è generato internamente, il metallo raggiunge la sua temperatura di forgiatura target in pochi minuti, o anche secondi, rispetto alle ore in un forno convenzionale. Ciò aumenta drasticamente la produttività.

Questa velocità minimizza anche la formazione di scaglie di ossido sulla superficie del metallo. Meno scaglie significano una migliore finitura superficiale sul pezzo finale e meno perdita di materiale.

Controllo e Uniformità della Temperatura Superiori

I sistemi a induzione offrono un controllo della temperatura incredibilmente preciso. La potenza può essere regolata istantaneamente, assicurando che la billetta sia riscaldata all'esatta temperatura di deformazione plastica richiesta per la specifica lega.

Questa uniformità previene punti caldi o freddi, che possono portare a difetti, struttura granulare inconsistente e danni agli utensili durante il processo di forgiatura. Il risultato è un'operazione più affidabile e ripetibile.

Elevata Efficienza Energetica

Il riscaldamento a induzione è un processo altamente efficiente, con oltre l'85% dell'energia elettrica convertita direttamente in calore utile all'interno del pezzo.

I forni convenzionali perdono enormi quantità di calore nell'ambiente circostante e attraverso il camino di scarico. Il riscaldamento mirato dell'induzione minimizza questo spreco, portando a significativi risparmi energetici.

Miglioramento dell'Ambiente di Lavoro

I forni a induzione sono puliti, silenziosi e non producono sottoprodotti della combustione come fumo o CO2. Irradiano molto meno calore ambientale rispetto a un forno a combustibile, creando un ambiente più sicuro e confortevole per gli operatori.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il riscaldamento a induzione non è la soluzione universale per ogni applicazione di riscaldamento. Comporta una propria serie di considerazioni tecniche ed economiche.

Elevato Investimento Iniziale di Capitale

Il costo iniziale di un sistema di riscaldamento a induzione, inclusi l'alimentazione e le bobine personalizzate, è tipicamente superiore a quello di un semplice forno a gas. Il ritorno sull'investimento si realizza attraverso una maggiore efficienza, produttività e qualità nel tempo.

Il Ruolo Critico della Progettazione della Bobina

La bobina a induzione non è un componente universale. Deve essere attentamente progettata per corrispondere alle dimensioni, alla forma e al materiale del pezzo per un'efficienza ottimale e un'uniformità di riscaldamento.

Ciò significa che una struttura che forgia molte geometrie di pezzi diverse potrebbe aver bisogno di un corrispondente inventario di bobine, aggiungendo complessità e costi al sistema.

Applicazioni di Forgiatura vs. Fusione

Sebbene lo stesso principio di induzione sia utilizzato per la fusione di metalli nelle fonderie, il design del forno e la frequenza sono diversi. La forgiatura richiede il riscaldamento di una billetta solida a uno stato plastico, mentre la fusione richiede di portarla a uno stato completamente liquido. L'utente nel riferimento ha ragione che l'induzione è usata per la fusione, ma è un'applicazione distinta dalla forgiatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle tue priorità di produzione.

- Se il tuo obiettivo principale è la massima produttività e qualità dei pezzi: L'induzione a media frequenza è la scelta definitiva per la sua velocità, precisione e ripetibilità, specialmente nelle linee di produzione automatizzate ad alto volume.

- Se il tuo obiettivo principale è minimizzare il costo iniziale del capitale per lavori a basso volume: Un forno convenzionale a combustibile può essere un punto di partenza più economico, anche se a costo di una minore efficienza e controllo.

- Se il tuo obiettivo principale è l'automazione del processo e un ambiente di lavoro più pulito: I sistemi di riscaldamento a induzione si integrano perfettamente nelle moderne celle di produzione automatizzate e offrono significativi vantaggi ambientali e di sicurezza.

In definitiva, l'adozione del riscaldamento a induzione per la forgiatura è una decisione strategica per dare priorità al controllo e all'efficienza nel tuo processo di produzione.

Tabella Riepilogativa:

| Caratteristica | Vantaggio per Forgiatura/Formatura |

|---|---|

| Velocità di Riscaldamento | Raggiunge la temperatura di forgiatura in minuti/secondi, aumentando la produttività |

| Uniformità della Temperatura | Previene difetti e danni agli utensili, garantisce una qualità costante dei pezzi |

| Efficienza Energetica | Oltre l'85% dell'energia elettrica convertita in calore, riducendo gli sprechi |

| Riduzione delle Scaglie | Minimizza l'ossidazione superficiale, migliora la finitura e riduce la perdita di materiale |

| Controllo del Processo | Riscaldamento preciso e ripetibile per leghe e geometrie specifiche |

Pronto a migliorare le tue operazioni di forgiatura e formatura con una tecnologia di riscaldamento avanzata?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e le capacità di produzione interna per fornire soluzioni di forni ad alte prestazioni su misura per le tue esigenze uniche. La nostra esperienza in forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, combinata con forti capacità di personalizzazione profonda, garantisce che possiamo fornire la soluzione di riscaldamento precisa che il tuo laboratorio o impianto di produzione richiede.

Contattaci oggi per discutere come i nostri forni a induzione a media frequenza possono ottimizzare il tuo processo, migliorare la qualità dei pezzi e aumentare l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore