La fusione a induzione sotto vuoto (VIM) è un processo metallurgico altamente controllato eseguito attraverso una serie di soluzioni integrate. I componenti principali includono bobine di induzione in rame ad alta efficienza per la generazione di campi elettromagnetici precisi, meccanismi di inclinazione per colata per una fusione controllata e sistemi secondari avanzati come il preriscaldamento dello stampo per garantire l'integrità della colata. Queste soluzioni lavorano in concerto all'interno di un vuoto per produrre leghe con purezza e qualità strutturale superiori.

Le specifiche soluzioni tecniche implementate nella VIM non sono arbitrarie; sono una risposta diretta alla sfida fondamentale di produrre superleghe e metalli reattivi ultra-puri e chimicamente precisi che non possono essere realizzati in un ambiente atmosferico standard.

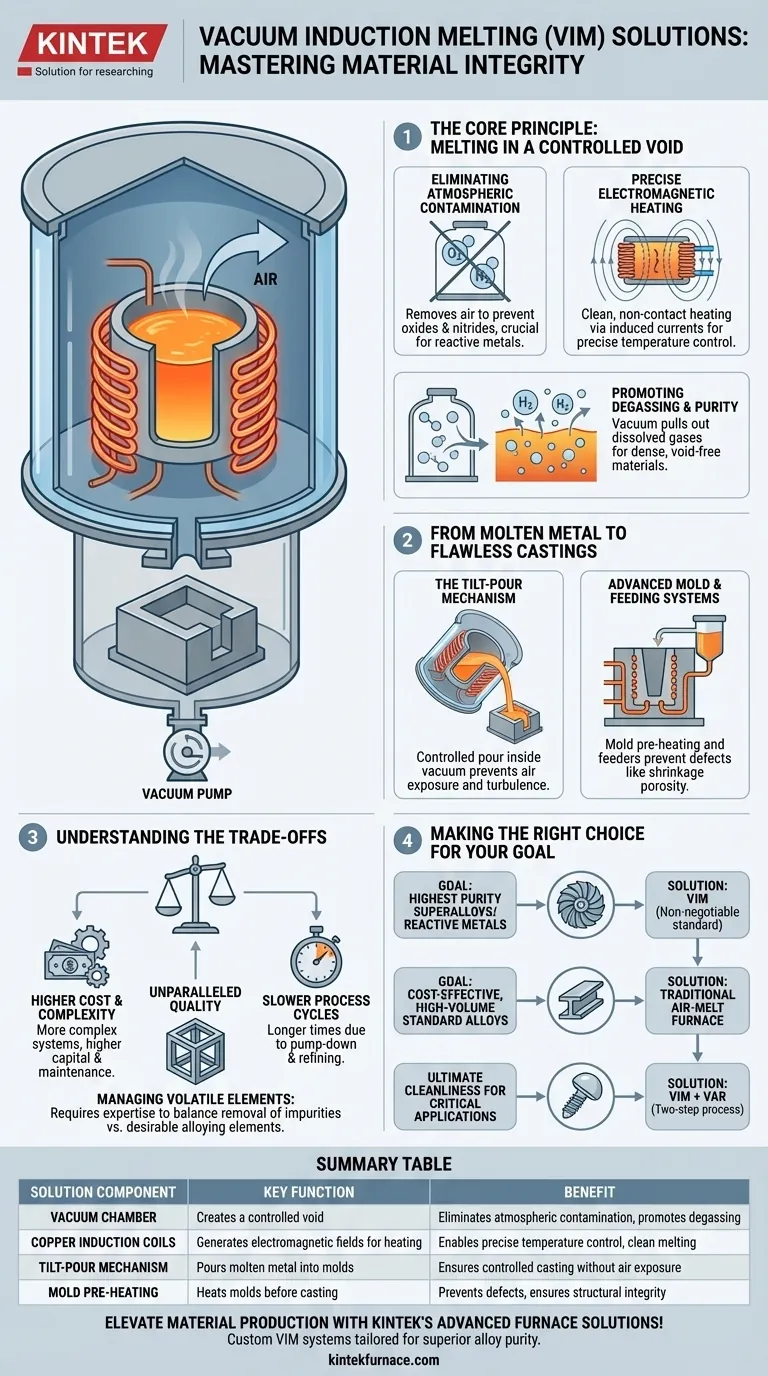

Il Principio Fondamentale: Fusione in un Vuoto Controllato

La caratteristica distintiva della VIM è la sua camera a vuoto, che cambia fondamentalmente l'ambiente di fusione. Questo vuoto controllato è la ragione per cui la VIM può ottenere risultati impossibili con altri metodi.

Eliminazione della Contaminazione Atmosferica

In un forno tradizionale, il metallo fuso reagisce aggressivamente con l'ossigeno e l'azoto nell'aria, formando impurità (ossidi e nitruri) che degradano le proprietà del materiale finale.

Il processo VIM inizia pompando l'aria fuori da una camera sigillata, eliminando questa fonte primaria di contaminazione. Questo è fondamentale per materiali reattivi come il titanio o le superleghe contenenti alluminio.

Riscaldamento Elettromagnetico Preciso

Al centro del sistema ci sono bobine di induzione in rame raffreddate ad acqua. Queste bobine non generano direttamente calore. Invece, creano un potente campo elettromagnetico alternato.

Questo campo induce forti correnti elettriche all'interno del materiale metallico stesso, causandone il riscaldamento e la fusione rapida dall'interno verso l'esterno. Questo metodo è eccezionalmente pulito, poiché la fonte di calore non tocca mai il metallo, e consente un controllo estremamente preciso della temperatura.

Promozione del Degassaggio e della Purezza

L'ambiente sottovuoto non si limita a prevenire la contaminazione; purifica attivamente la massa fusa.

Gas disciolti, in particolare idrogeno, ed elementi traccia volatili indesiderati all'interno del metallo fuso vengono efficacemente estratti dal vuoto. Questo passaggio di degassaggio è essenziale per creare materiali densi, privi di vuoti e con prestazioni meccaniche prevedibili.

Dal Metallo Fuso a Fusioni Impeccabili

Ottenere un bagno fuso puro è solo metà della battaglia. Le soluzioni VIM per la colata sono progettate per preservare quella purezza fino al pezzo solidificato finale.

Il Meccanismo di Inclinazione per Colata

Una volta che il metallo raggiunge la temperatura e la composizione chimica corrette, l'intero gruppo del crogiolo viene inclinato meccanicamente per versare il metallo fuso in uno stampo in attesa.

Crucialmente, l'intero trasferimento avviene all'interno della camera a vuoto. Questo impedisce al metallo di essere esposto all'aria durante la colata, il che annullerebbe i benefici della fusione sotto vuoto. La colata controllata minimizza anche la turbolenza, riducendo il rischio di difetti.

Sistemi Avanzati di Stampo e Alimentazione

Per prevenire difetti di colata come la porosità da ritiro, i sistemi VIM spesso incorporano il preriscaldamento dello stampo e sistemi di alimentazione secondari.

Il preriscaldamento dello stampo assicura un gradiente di solidificazione più controllato, mentre gli alimentatori secondari forniscono un serbatoio di metallo fuso per compensare la riduzione di volume mentre la colata si raffredda e si solidifica. Ciò garantisce un prodotto finale denso e strutturalmente sano.

Comprendere i Compromessi

Sebbene la VIM offra una qualità impareggiabile, è un processo specializzato con compromessi intrinseci che lo rendono inadatto a ogni applicazione.

Costi Iniziali e Complessità Maggiori

I forni VIM sono significativamente più complessi dei loro omologhi a fusione in aria. La necessità di robuste camere a vuoto, sistemi di pompaggio ad alta capacità e controlli sofisticati porta a costi di investimento e manutenzione più elevati.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un vuoto profondo è un passaggio che richiede tempo. Il tempo di ciclo complessivo – inclusi pompaggio, fusione, raffinazione e raffreddamento – è considerabilmente più lungo rispetto a una semplice fusione in aria. Ciò influisce sulla produttività complessiva.

Gestione degli Elementi di Lega Volatili

Lo stesso vuoto che rimuove le impurità volatili indesiderate può anche rimuovere elementi di lega desiderabili e ad alta pressione di vapore (come manganese o cromo) se il processo non è attentamente controllato. L'utilizzo di un forno VIM richiede una significativa esperienza metallurgica per gestire questo delicato equilibrio.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la VIM dipende interamente dai requisiti di prestazione del materiale finale.

- Se il tuo obiettivo principale è produrre superleghe o metalli reattivi della massima purezza: la VIM è lo standard non negoziabile, poiché il suo ambiente sottovuoto è essenziale per prevenire la contaminazione e controllare la chimica.

- Se il tuo obiettivo principale è la produzione di alto volume ed economica di leghe standard di acciaio o alluminio: un forno a induzione o ad arco tradizionale a fusione in aria è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è ottenere la massima pulizia del materiale per applicazioni critiche: considera un processo in due fasi come VIM seguito da rifusione ad arco sotto vuoto (VAR), dove la VIM viene utilizzata per creare un elettrodo puro per un processo di raffinazione secondario.

In definitiva, le soluzioni VIM sono un investimento strategico nell'integrità dei materiali, consentendo la creazione di leghe che soddisfano i requisiti di prestazione più esigenti del mondo.

Tabella riassuntiva:

| Componente della Soluzione | Funzione Chiave | Beneficio |

|---|---|---|

| Camera a Vuoto | Crea un vuoto controllato | Elimina la contaminazione atmosferica e promuove il degassaggio |

| Bobine di Induzione in Rame | Genera campi elettromagnetici per il riscaldamento | Consente un controllo preciso della temperatura e una fusione pulita |

| Meccanismo di Inclinazione per Colata | Versa il metallo fuso negli stampi | Garantisce una colata controllata senza esposizione all'aria |

| Preriscaldamento dello Stampo | Riscalda gli stampi prima della colata | Previene i difetti e garantisce l'integrità strutturale |

Migliora la tua produzione di materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi VIM su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una purezza e prestazioni superiori delle leghe. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di fusione a induzione sotto vuoto!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare