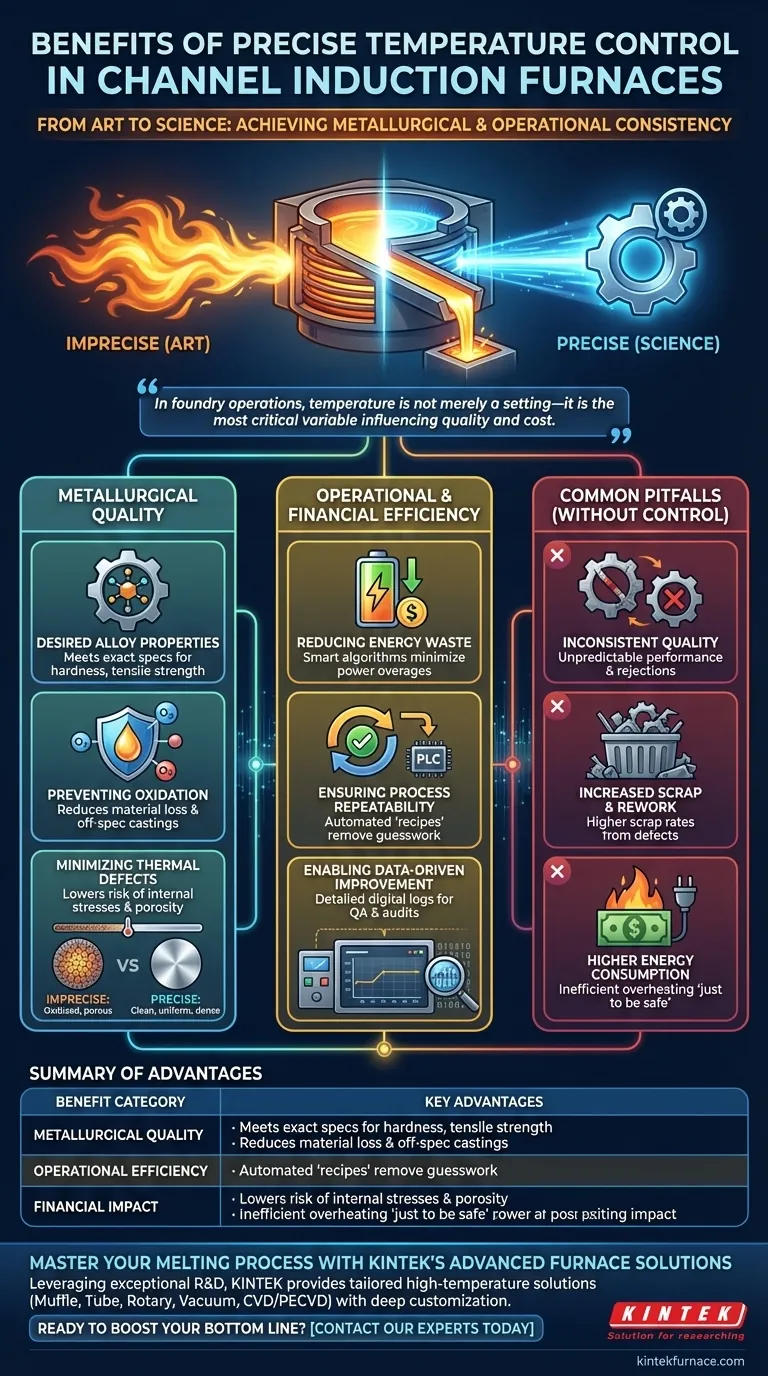

In definitiva, il vantaggio principale di un controllo preciso della temperatura in un forno a induzione a canale è la coerenza metallurgica e operativa. Consente di ottenere in modo affidabile le proprietà metalliche desiderate, minimizzare gli sprechi di materiale ed energia e migliorare drasticamente la qualità e la ripetibilità del prodotto finale. Questo trasforma il processo di fusione da un'arte basata sull'esperienza dell'operatore a una scienza basata su parametri esatti.

Nelle fonderie, la temperatura non è semplicemente un'impostazione: è la variabile più critica che influenza qualità e costi. Un controllo preciso trasforma il forno da un semplice dispositivo di fusione a uno strumento ingegneristico che riduce direttamente i difetti, abbassa il consumo energetico e garantisce risultati ripetibili.

L'impatto sulla qualità metallurgica

I benefici più profondi di un controllo preciso della temperatura si osservano nel metallo stesso. Le caratteristiche finali di un pezzo fuso sono determinate dalla sua storia termica, che inizia nel forno.

Raggiungere le proprietà desiderate della lega

Ogni lega ha una finestra di temperatura di colata ideale. Anche piccole deviazioni possono alterare la microstruttura finale, influenzando le proprietà meccaniche come durezza, resistenza alla trazione e duttilità. Il controllo preciso garantisce che il metallo venga colato alla temperatura esatta richiesta per soddisfare le specifiche ingegneristiche.

Prevenire ossidazione e decarburazione

Il surriscaldamento del bagno fuso è un errore comune e costoso. Accelera il tasso di ossidazione, bruciando elementi leganti preziosi e costosi. Ciò non solo spreca materiale, ma altera anche la composizione chimica del prodotto finale, portando a fusioni fuori specifica.

Minimizzare i difetti termici

I sistemi di controllo preciso mantengono una differenza di temperatura molto ridotta tra il nucleo del metallo fuso e la sua superficie. Questa uniformità termica riduce il rischio di stress interni, porosità gassosa e altri difetti che possono formarsi durante la solidificazione.

Promuovere l'efficienza operativa e finanziaria

Oltre alla qualità, il controllo preciso è una potente leva per migliorare il risultato finale. Si concentra sui due centri di costo maggiori in una fonderia: energia e rottami.

Riduzione dello spreco energetico

Un forno a induzione che supera costantemente la temperatura impostata sta sprecando notevoli quantità di elettricità. I moderni sistemi di controllo utilizzano algoritmi sofisticati per applicare l'energia in modo intelligente, raggiungendo il setpoint rapidamente e mantenendolo con un apporto energetico minimo, prevenendo costosi superamenti.

Garantire la ripetibilità del processo

I sistemi integrati con un PLC (Controllore Logico Programmabile) consentono di automatizzare l'intero processo di riscaldamento. È possibile programmare e salvare "ricette" specifiche per diverse leghe, eliminando le congetture dell'operatore e garantendo che ogni lotto sia prodotto in condizioni identiche.

Abilitare il miglioramento basato sui dati

I sistemi di controllo automatizzati creano un registro digitale dettagliato di ogni ciclo di fusione. Questi dati sono inestimabili per l'assicurazione della qualità, l'analisi dei processi e la risoluzione dei problemi. Forniscono un registro chiaro e oggettivo per gli audit interni o per dimostrare la conformità ai requisiti del cliente.

Insidie comuni senza un controllo preciso

Operare senza un controllo preciso e automatizzato della temperatura espone un impianto a rischi significativi e non necessari. Questi problemi spesso si aggravano, erodendo la redditività e la reputazione.

Qualità del prodotto incoerente

Affidarsi al controllo manuale o a sistemi obsoleti porta inevitabilmente a variazioni da lotto a lotto. Questa incoerenza si traduce in prestazioni del prodotto imprevedibili e una maggiore probabilità di rifiuti da parte dei clienti.

Aumento di rottami e rilavorazioni

Versare metallo troppo caldo o troppo freddo è una causa principale di difetti di fusione. Ciò porta direttamente a tassi di scarto più elevati, che richiedono costose rifusioni o rilavorazioni dispendiose in termini di tempo.

Maggiore consumo energetico

Senza un sistema che lo impedisca, gli operatori spesso scelgono di surriscaldare il metallo "solo per essere sicuri". Questa pratica funge da buffer costoso e inefficiente, portando a bollette energetiche costantemente più alte.

Come applicarlo alla tua attività

Quando si valutano aggiornamenti tecnologici o di processo per i forni, la decisione dovrebbe essere guidata dai tuoi obiettivi operativi specifici.

- Se la tua attenzione principale è la produzione di leghe ad alta specifica: Dai la priorità a un sistema di controllo che garantisca una minima variazione di temperatura per assicurarti di raggiungere costantemente obiettivi metallurgici precisi.

- Se la tua attenzione principale è la riduzione dei costi operativi: Cerca sistemi che combinino un controllo preciso con una gestione avanzata dell'energia per minimizzare il consumo energetico e i tassi di scarto.

- Se la tua attenzione principale è la coerenza e la tracciabilità del processo: Investi in controlli basati su PLC che offrano una solida gestione delle ricette e una registrazione dettagliata dei dati per un'assicurazione della qualità senza pari.

Padroneggiando la temperatura, si ottiene il controllo sulla qualità, l'efficienza e la redditività dell'intero processo di fusione.

Tabella riassuntiva:

| Categoria di vantaggio | Vantaggi chiave |

|---|---|

| Qualità metallurgica | Raggiunge le proprietà desiderate della lega, previene l'ossidazione, minimizza i difetti termici |

| Efficienza operativa | Riduce gli sprechi energetici, garantisce la ripetibilità del processo, abilita il miglioramento basato sui dati |

| Impatto finanziario | Riduce i costi di rottami e rilavorazioni, diminuisce il consumo energetico, migliora la redditività |

Padroneggia il tuo processo di fusione con le soluzioni avanzate per forni di KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a fonderie e produttori di metalli soluzioni avanzate per forni ad alta temperatura, personalizzate per un controllo termico preciso. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze operative uniche.

Pronto a raggiungere la coerenza metallurgica, ridurre gli sprechi e aumentare il tuo profitto? Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni personalizzate possono trasformare il tuo processo di fusione da un'arte a una scienza.

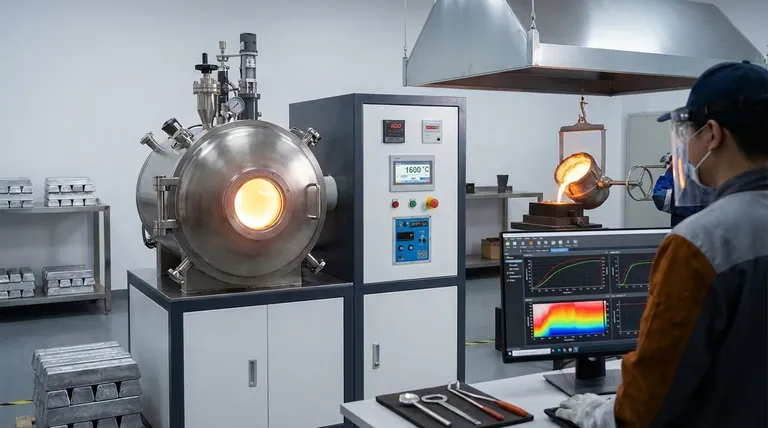

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza