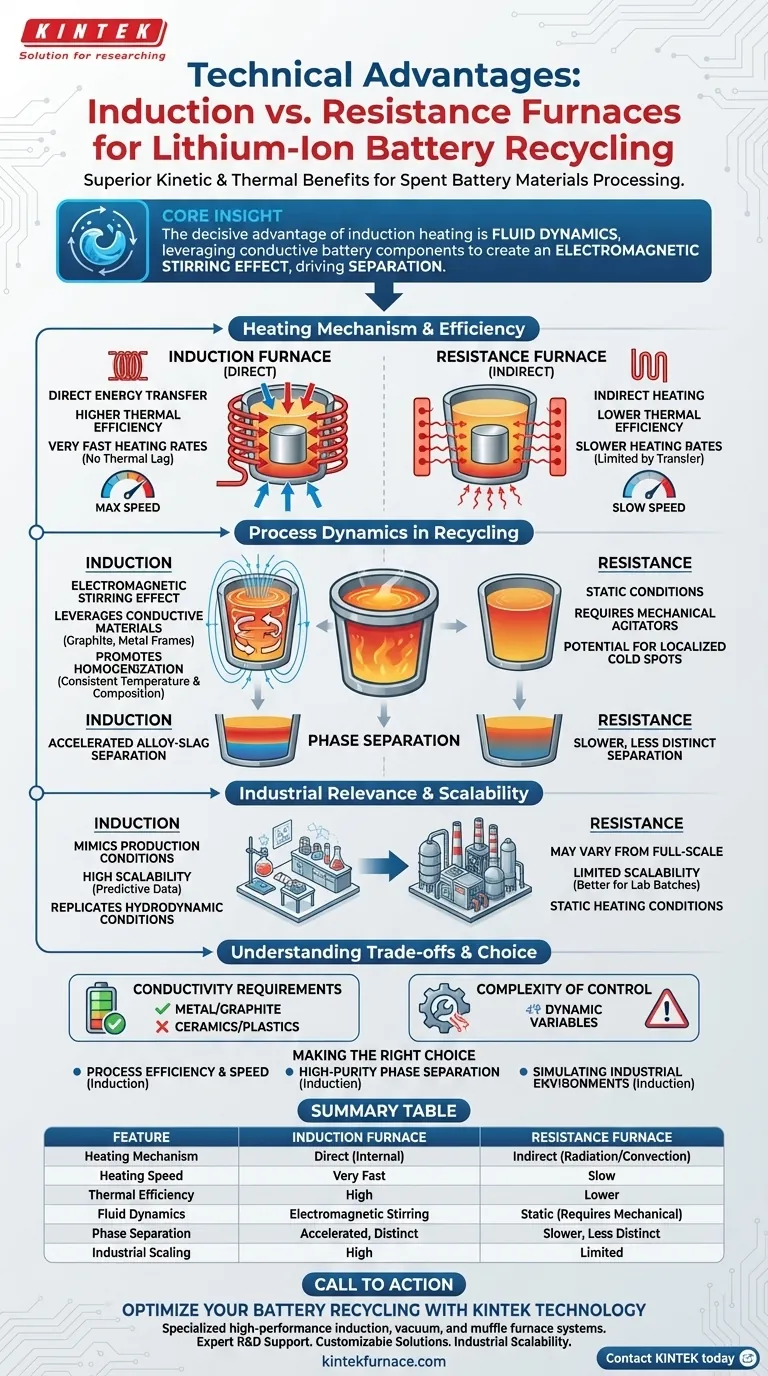

I forni a induzione offrono vantaggi cinetici e termici superiori rispetto ai forni a resistenza nella lavorazione dei materiali delle batterie agli ioni di litio esauste. I principali vantaggi includono velocità di riscaldamento significativamente più rapide, maggiore efficienza termica attraverso il trasferimento diretto di energia e un esclusivo effetto di agitazione elettromagnetica, fondamentale per la separazione dei materiali.

Concetto chiave: Il vantaggio decisivo del riscaldamento a induzione non è solo la generazione di temperatura, ma la fluidodinamica. Sfruttando la natura conduttiva dei componenti della batteria come la grafite e i metalli, l'induzione crea un effetto di agitazione elettromagnetica che guida fisicamente la separazione delle leghe preziose dalle scorie di scarto.

Il Meccanismo di Riscaldamento

Trasferimento di Energia Diretto vs. Indiretto

I forni a resistenza si basano sul riscaldamento indiretto. Riscaldano elementi che poi trasferiscono energia termica alla crogiolo e infine al materiale tramite irraggiamento e convezione.

Efficienza Termica Superiore

Al contrario, i forni a induzione offrono maggiore efficienza termica perché generano calore direttamente all'interno dei materiali metallici.

Velocità di Riscaldamento Più Rapide

Poiché l'energia viene indotta direttamente nel carico, il ritardo termico viene eliminato. Ciò si traduce in velocità di riscaldamento significativamente più rapide, consentendo al sistema di raggiungere le temperature di lavorazione molto più velocemente rispetto alle alternative basate sulla resistenza.

Dinamiche di Processo nel Riciclo delle Batterie

Sfruttare la Composizione dei Materiali

I materiali delle batterie esauste sono particolarmente adatti all'induzione perché contengono quantità significative di grafite e telai metallici. Questi materiali sono conduttivi, il che consente loro di accoppiarsi efficacemente con il campo elettromagnetico.

L'Effetto di Agitazione Elettromagnetica

Il vantaggio tecnico più distintivo è la generazione di un effetto di agitazione elettromagnetica. Il campo magnetico forza il movimento all'interno del bagno fuso, cosa impossibile da ottenere in un forno a resistenza statico senza agitatori meccanici esterni.

Promuovere l'Omogeneizzazione

Questa azione di agitazione promuove l'omogeneizzazione dei componenti all'interno della fusione. Assicura che la temperatura e la composizione chimica siano coerenti in tutta la miscela, prevenendo punti freddi localizzati o sacche non reagite.

Separazione di Fase Accelerata

Fondamentalmente, l'effetto di agitazione accelera la separazione della fase di lega dalla scoria. Mantenendo la fusione dinamica, il forno a induzione facilita il deposito fisico delle leghe metalliche più pesanti separandole dai sottoprodotti di scarto più leggeri.

Rilevanza Industriale

Mimare le Condizioni di Produzione

I dati ottenuti dai forni a resistenza possono a volte variare dalle operazioni su larga scala a causa delle condizioni di riscaldamento statico.

Scalabilità dei Dati

L'utilizzo di un forno a induzione consente a ricercatori e ingegneri di simulare da vicino le condizioni della produzione industriale su larga scala. Ciò garantisce che le efficienze di separazione e le cinetiche di reazione osservate nell'ambiente di prova siano predittive delle prestazioni degli impianti reali.

Comprendere i Compromessi

Requisiti di Conduttività del Materiale

Il riscaldamento a induzione si basa interamente sulla capacità del materiale di condurre elettricità. Sebbene efficace per i rifiuti di batterie ricchi di metalli e grafite, potrebbe essere meno efficiente se la materia prima è pesantemente diluita con ceramiche o plastiche non conduttive prima della lavorazione.

Complessità del Controllo

Mentre i forni a resistenza forniscono un calore ambientale semplice e costante, i forni a induzione introducono variabili dinamiche. L'effetto di agitazione, sebbene benefico, introduce energia cinetica che deve essere gestita per prevenire l'erosione del crogiolo o un'eccessiva turbolenza a seconda del design specifico del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona una tecnologia di forno per il riciclo dei materiali delle batterie agli ioni di litio, considerare gli obiettivi specifici di lavorazione.

- Se il tuo focus principale è l'efficienza e la velocità del processo: Scegli un forno a induzione per sfruttare il riscaldamento diretto e ridurre i tempi di ciclo.

- Se il tuo focus principale è la separazione di fase ad alta purezza: Scegli un forno a induzione per utilizzare l'agitazione elettromagnetica per una distinzione più pulita tra lega e scoria.

- Se il tuo focus principale è la simulazione di ambienti industriali: Scegli un forno a induzione per replicare le condizioni idrodinamiche trovate nelle operazioni di fusione su larga scala.

In definitiva, per la metallurgia specifica del riciclo delle batterie, l'induzione offre un vantaggio funzionale trasformando la conduttività del materiale di scarto in uno strumento per il suo stesso raffinamento.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione | Forno a Resistenza |

|---|---|---|

| Meccanismo di Riscaldamento | Diretto (generazione di calore interna) | Indiretto (irraggiamento/convezione) |

| Velocità di Riscaldamento | Molto Veloce (nessun ritardo termico) | Lenta (limitata dal trasferimento dell'elemento) |

| Efficienza Termica | Alta (energia focalizzata sul carico) | Inferiore (energia persa nella camera) |

| Fluidodinamica | Effetto di agitazione elettromagnetica | Statica (richiede agitazione meccanica) |

| Separazione di Fase | Separazione accelerata lega-scoria | Separazione più lenta e meno distinta |

| Scalabilità Industriale | Alta (imita la fusione su larga scala) | Limitata (meglio per piccoli lotti di laboratorio) |

Ottimizza il Tuo Riciclo delle Batterie con la Tecnologia KINTEK

Il passaggio dai test su scala di laboratorio al riciclo su scala industriale delle batterie agli ioni di litio richiede soluzioni di riscaldamento specializzate che offrano sia velocità che precisione. KINTEK fornisce sistemi di forni a induzione, sottovuoto e muffola ad alte prestazioni, specificamente progettati per gestire la conduttività unica dei rifiuti di batterie in grafite e metallici.

Il Nostro Valore per Te:

- Supporto R&S Esperto: I nostri sistemi sono supportati da una produzione professionale per garantire che il tuo processo di riciclo raggiunga la massima separazione di fase ed efficienza termica.

- Soluzioni Personalizzabili: Dai sistemi CVD ai forni rotativi e tubolari, adattiamo le nostre attrezzature di laboratorio ad alta temperatura alle tue specifiche esigenze di materiale.

- Scalabilità Industriale: Ottieni un'omogeneizzazione costante e risultati prevedibili che imitano gli ambienti di produzione su larga scala.

Pronto a migliorare il tuo raffinamento dei materiali? Contatta KINTEK oggi stesso per discutere come i nostri forni personalizzabili ad alta temperatura possono accelerare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Riferimenti

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Perché i forni a induzione sono adatti per la fusione a cera persa? Fusione di precisione per getti complessi

- Qual è il ruolo primario di una pompa per vuoto nella brasatura a induzione? Ottenere risultati di ricerca puri e privi di contaminazione

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione di AlCoCrFeNi2.1? Padronanza della lega ad alta entropia di precisione

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Cos'è il riscaldamento Joule e come si relaziona ai forni a induzione? Padroneggia la Fusione Efficiente dei Metalli

- Qual è la funzione principale di un forno ad arco sotto vuoto nella sintesi di Al25CoCrFeNiNd? Garantire la purezza della lega

- Come influisce un forno a induzione sulla dimensione dei grani del rame? Ottimizzare la microstruttura con il riscaldamento rapido