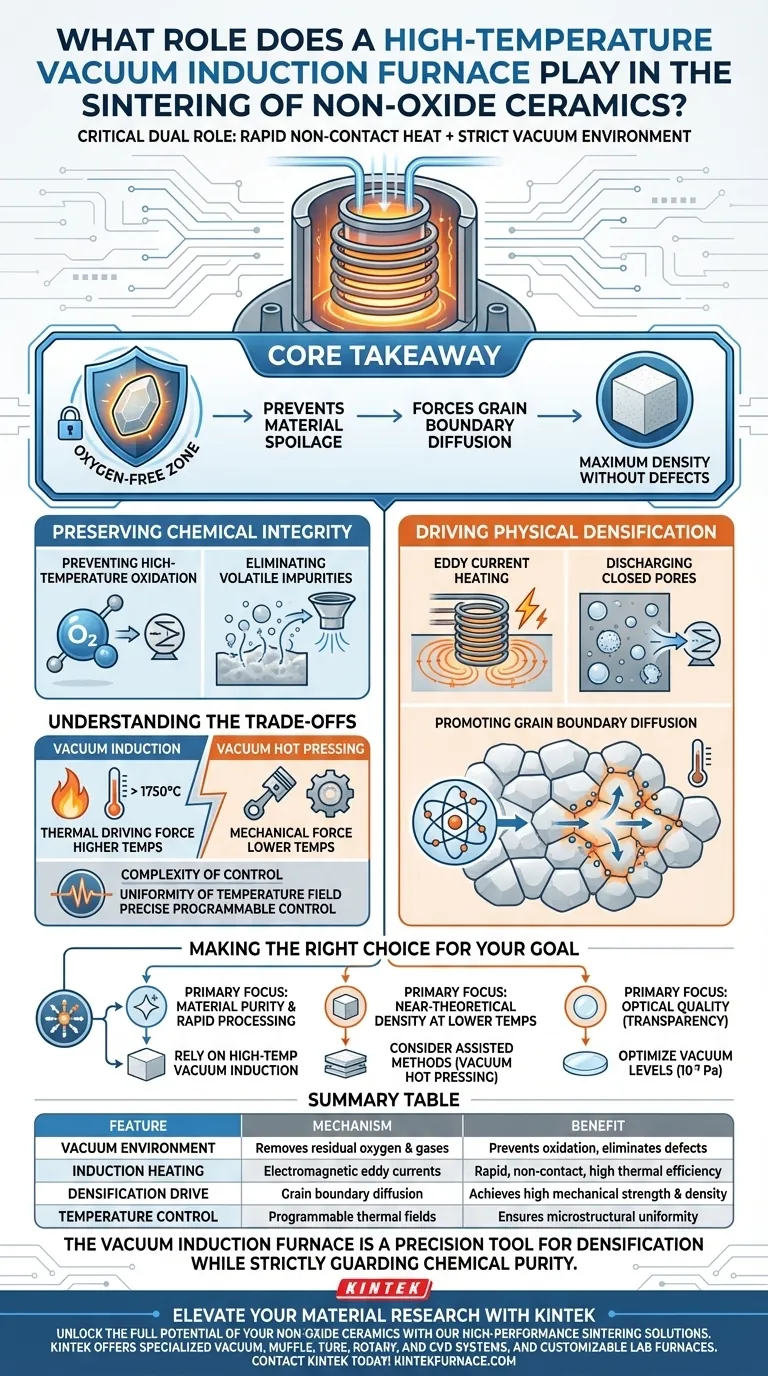

I forni a induzione sottovuoto ad alta temperatura svolgono un duplice ruolo critico nella lavorazione delle ceramiche non ossidiche: utilizzano l'induzione elettromagnetica per generare calore rapido e senza contatto, mantenendo un rigoroso ambiente sottovuoto per prevenire il degrado chimico. Eliminando l'ossigeno residuo e i gas volatili, questi forni proteggono il materiale grezzo dall'ossidazione, promuovendo al contempo i meccanismi fisici necessari per un'elevata densificazione.

Concetto chiave Il forno a induzione sottovuoto è essenziale per le ceramiche non ossidiche perché disaccoppia il riscaldamento dall'interferenza atmosferica. Crea una zona priva di ossigeno che previene il deterioramento del materiale, utilizzando al contempo un riscaldamento a induzione ad alta velocità per forzare la diffusione ai bordi dei grani, garantendo che il prodotto finale raggiunga la massima densità senza difetti chimici.

Preservare l'integrità chimica

La sfida principale nella sinterizzazione delle ceramiche non ossidiche è la loro suscettibilità a reagire con l'ossigeno a temperature elevate. Il forno a induzione sottovuoto affronta questo problema attraverso un rigoroso controllo ambientale.

Prevenire l'ossidazione ad alta temperatura

I materiali non ossidici sono altamente sensibili all'ossigeno. Durante il processo di riscaldamento, il forno crea un ambiente ad alto vuoto che esclude efficacemente l'ossigeno residuo.

Eliminare le impurità volatili

Oltre all'ossigeno, i materiali grezzi contengono spesso gas adsorbiti o generano sottoprodotti volatili durante la reazione. L'ambiente sottovuoto facilita la rimozione di questi gas, impedendo che rimangano intrappolati come difetti all'interno della struttura ceramica.

Promuovere la densificazione fisica

Una volta assicurata la stabilità chimica, il forno utilizza specifici meccanismi termici per trasformare il corpo "verde" sciolto in una ceramica solida e densa.

Riscaldamento a correnti parassite

A differenza dei riscaldatori elettrici convenzionali, questo forno impiega un campo magnetico alternato per generare correnti parassite direttamente all'interno del conduttore. Questo metodo consente un riscaldamento senza contatto con velocità di riscaldamento eccezionalmente elevate, riducendo il tempo totale del ciclo.

Scarico dei pori chiusi

Il raggiungimento di un'elevata densità richiede l'eliminazione di vuoti microscopici tra le particelle. La condizione di vuoto aiuta nello scarico dei pori chiusi interni, estraendo efficacemente il gas dal materiale man mano che i grani ceramici si fondono.

Promuovere la diffusione ai bordi dei grani

La combinazione di alta temperatura e vuoto promuove la diffusione ai bordi dei grani. Questo è il movimento atomico fondamentale in cui i grani si fondono e crescono, portando all'elevata densificazione del materiale e allo sviluppo della sua resistenza meccanica finale.

Comprendere i compromessi

Sebbene la sinterizzazione a induzione sottovuoto sia potente, è distinta da altri metodi come la pressatura a caldo sottovuoto. È importante comprendere le differenze operative.

Forza termica vs. Forza meccanica

L'induzione sottovuoto si basa principalmente sulla forza motrice termica per raggiungere la densità. Ciò richiede spesso temperature più elevate (potenzialmente superiori a 1750°C) rispetto ai metodi di pressatura a caldo, che utilizzano la pressione meccanica per abbassare la temperatura di sinterizzazione richiesta.

Complessità del controllo

La qualità della ceramica finale, inclusa la sua densità e microstruttura, è direttamente determinata dall'uniformità del campo di temperatura. Poiché il riscaldamento a induzione è rapido, è necessario un controllo programmabile preciso per prevenire gradienti termici che potrebbero portare a una sinterizzazione non uniforme o a stress strutturali.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura di sinterizzazione definisce le proprietà finali del tuo componente ceramico.

- Se il tuo obiettivo principale è la purezza del materiale e la rapidità di lavorazione: Affidati all'induzione sottovuoto ad alta temperatura, poiché il riscaldamento senza contatto previene la contaminazione e il vuoto impedisce rigorosamente l'ossidazione.

- Se il tuo obiettivo principale è raggiungere una densità quasi teorica a temperature più basse: Considera metodi assistiti come la pressatura a caldo sottovuoto, che utilizza la pressione meccanica per facilitare il riarrangiamento delle particelle quando la sola forza termica è insufficiente.

- Se il tuo obiettivo principale è la qualità ottica (trasparenza): Assicurati che i tuoi livelli di vuoto siano ottimizzati (nell'intervallo di $10^{-3}$ Pa), poiché la completa rimozione dei micropori è il fattore decisivo nel trasformare le ceramiche opache in quelle trasparenti.

Il forno a induzione sottovuoto non è solo una fonte di calore; è uno strumento di precisione che forza la densificazione del materiale, proteggendo rigorosamente la sua purezza chimica.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per le ceramiche non ossidiche |

|---|---|---|

| Ambiente sottovuoto | Rimuove ossigeno e gas residui | Previene l'ossidazione ed elimina difetti/pori interni |

| Riscaldamento a induzione | Correnti parassite elettromagnetiche | Riscaldamento rapido, senza contatto, con elevata efficienza termica |

| Forza di densificazione | Diffusione ai bordi dei grani | Raggiunge elevata resistenza meccanica e densità del materiale |

| Controllo della temperatura | Campi termici programmabili | Garantisce uniformità microstrutturale ed evita stress |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale delle tue ceramiche non ossidiche con le nostre soluzioni di sinterizzazione ad alte prestazioni. Supportata da R&S e produzione esperta, KINTEK offre sistemi specializzati sottovuoto, a muffola, a tubo, rotativi e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare i tuoi requisiti unici di densità e purezza. Sia che tu miri a una densità quasi teorica o alla trasparenza ottica, i nostri sistemi forniscono la precisione di cui hai bisogno.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali vantaggi offre la fusione a induzione sotto vuoto? Ottieni una purezza e prestazioni del metallo ineguagliabili

- Quali sono i principali vantaggi di un forno a induzione per fusione sotto vuoto? Ottieni metalli di elevata purezza per le industrie più esigenti

- Come si confronta il riscaldamento a induzione con i forni a resistenza nella decomposizione dell'ammoniaca? Sperimenta il controllo dinamico di precisione

- Quali sono i vantaggi dei meccanismi di agitazione nelle fornaci a induzione per la fusione? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno ad arco sotto vuoto nella preparazione iniziale delle leghe ad alta entropia CrMnFeCoNi?

- Cosa rende i forni VIM efficienti dal punto di vista energetico rispetto ai metodi di fusione tradizionali? Scopri i vantaggi del riscaldamento diretto e del vuoto

- Quali vantaggi offre un forno a fusione a fascio elettronico? Purificazione superiore per la raffinazione dello zirconio

- Perché un forno ad arco sotto vuoto è dotato di una funzione di ribaltamento per la fusione di TixNbMoTaW? Raggiungere l'omogeneità della lega