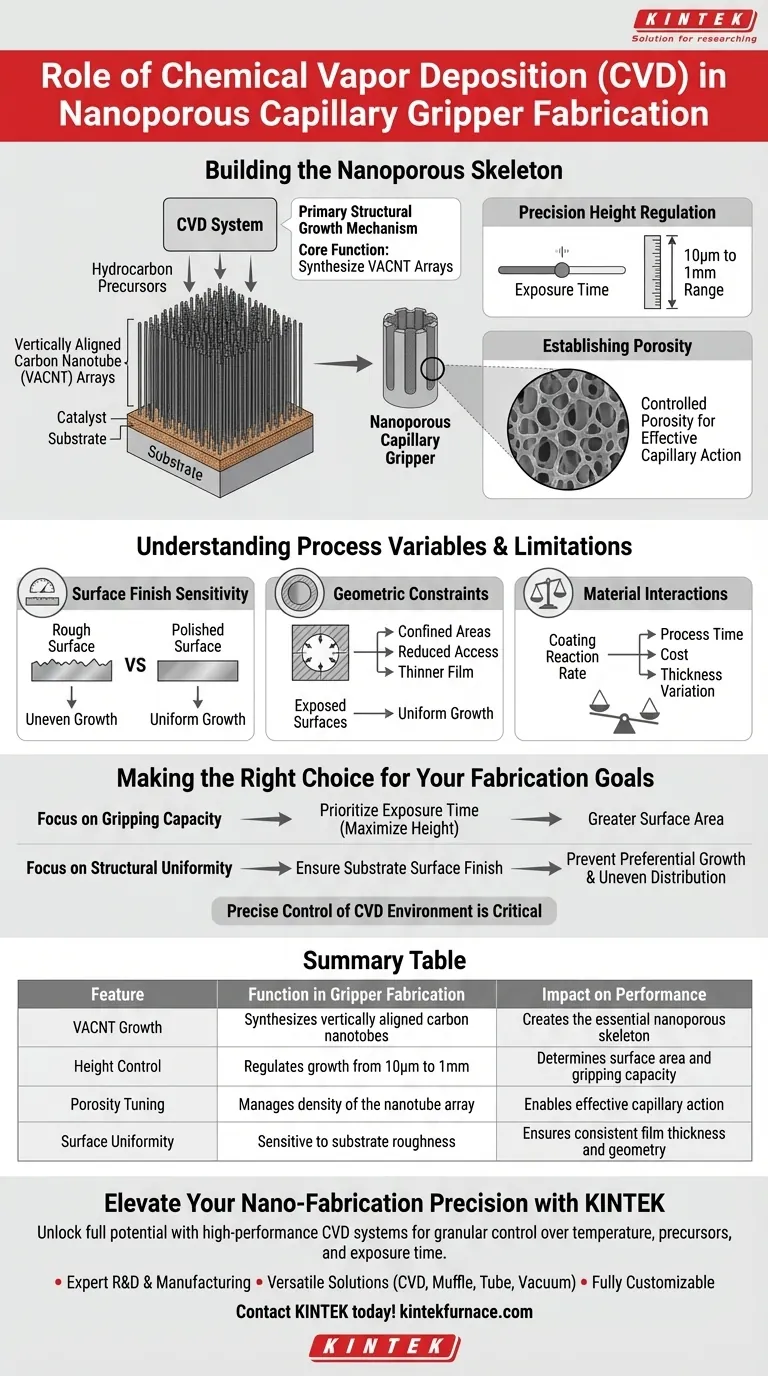

Il sistema di deposizione chimica da vapore (CVD) funge da meccanismo primario per la crescita strutturale nella fabbricazione di pinze capillari nanoporose. La sua funzione specifica è quella di far crescere array di nanotubi di carbonio allineati verticalmente (VACNT) su un substrato preparato con un catalizzatore. Questo passaggio crea l'intelaiatura fisica essenziale richiesta per il funzionamento del dispositivo.

Il sistema CVD consente la costruzione precisa di uno scheletro nanoporoso iniziale regolando l'altezza e la densità dei nanotubi di carbonio. Questo processo stabilisce l'elevata area superficiale specifica e la porosità controllata necessarie per un'azione capillare efficace.

Costruzione dello scheletro nanoporoso

Crescita di array VACNT

La funzione principale del sistema CVD è la sintesi di array di nanotubi di carbonio allineati verticalmente (VACNT).

Ciò avviene dopo la fase di deposizione del catalizzatore. Il sistema introduce precursori idrocarburici che reagiscono per formare i nanotubi direttamente sul substrato.

Regolazione precisa dell'altezza

Il sistema CVD offre un controllo granulare sulle dimensioni fisiche della struttura della pinza.

Regolando con precisione il tempo di esposizione dei precursori idrocarburici, il sistema può regolare l'altezza dei nanotubi. Ciò consente un intervallo di fabbricazione da 10 micrometri a 1 millimetro.

Stabilire la porosità

Il risultato di questo processo è uno scheletro iniziale caratterizzato da porosità controllata.

Questa struttura fornisce un'elevata area superficiale specifica, che è la caratteristica distintiva che consente le forze capillari utilizzate per la presa.

Comprensione delle variabili di processo e dei limiti

Sensibilità alla finitura superficiale

Le condizioni della superficie del substrato influenzano in modo significativo l'uniformità del processo CVD.

Le superfici ruvide possono portare a una crescita non uniforme. In particolare, i picchi su una superficie ruvida possono essere rivestiti preferenzialmente rispetto alle valli, alterando potenzialmente la geometria prevista della pinza.

Vincoli geometrici

La configurazione della parte in lavorazione svolge un ruolo fondamentale nella qualità del film o della crescita.

Le aree piccole e confinate, come le sedi interne, possono subire un accesso ridotto ai precursori chimici. Ciò spesso si traduce in un film più sottile o in una crescita meno densa in tali aree rispetto alle superfici esposte.

Interazioni tra materiali

Il materiale di base sottostante e le sue condizioni superficiali possono influire sulla velocità di reazione del rivestimento.

Ciò introduce un compromesso tra tempo di processo, costo e variazione dello spessore. Gli operatori devono bilanciare questi fattori per ottenere una struttura coerente senza incorrere in costi di fabbricazione eccessivi.

Fare la scelta giusta per i tuoi obiettivi di fabbricazione

Per ottimizzare la fabbricazione di pinze capillari nanoporose, considera come i requisiti del tuo progetto interagiscono con le capacità CVD:

- Se la tua priorità principale è la capacità di presa: Dai priorità al tempo di esposizione per massimizzare l'altezza degli array VACNT (fino a 1 mm) per una maggiore area superficiale.

- Se la tua priorità principale è l'uniformità strutturale: Assicurati che la finitura superficiale del substrato sia altamente lucidata per prevenire la crescita preferenziale sui picchi e la distribuzione non uniforme.

Il controllo preciso dell'ambiente CVD è il fattore più critico nel definire le caratteristiche prestazionali della pinza capillare finale.

Tabella riassuntiva:

| Caratteristica | Funzione nella fabbricazione della pinza | Impatto sulle prestazioni |

|---|---|---|

| Crescita VACNT | Sintetizza nanotubi di carbonio allineati verticalmente | Crea lo scheletro nanoporoso essenziale |

| Controllo dell'altezza | Regola la crescita da 10 µm a 1 mm | Determina l'area superficiale e la capacità di presa |

| Regolazione della porosità | Gestisce la densità dell'array di nanotubi | Consente un'azione capillare efficace |

| Uniformità superficiale | Sensibile alla rugosità del substrato | Garantisce uno spessore e una geometria del film coerenti |

Migliora la tua precisione nella nanofabbricazione con KINTEK

Sblocca il pieno potenziale della tua ricerca e produzione con i sistemi CVD ad alte prestazioni di KINTEK. Che tu stia facendo crescere array VACNT per pinze capillari o sviluppando materiali semiconduttori avanzati, le nostre attrezzature offrono il controllo granulare su temperatura, precursori e tempo di esposizione di cui hai bisogno per risultati superiori.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: Supportati da anni di esperienza nella tecnologia di laboratorio ad alta temperatura.

- Soluzioni Versatili: Dai sistemi CVD standard ai sistemi Muffle, Tube e Vacuum.

- Completamente Personalizzabili: Configurazioni su misura per soddisfare i tuoi specifici requisiti di porosità e geometria.

Non lasciare che i vincoli geometrici o le interazioni tra materiali compromettano la tua produzione. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni CVD e forni personalizzabili possono ottimizzare il tuo flusso di lavoro di fabbricazione!

Guida Visiva

Riferimenti

- Seong Jae Kim, Sanha Kim. Nanoporous Capillary Gripper for Ultragentle Micro‐Object Manipulation. DOI: 10.1002/advs.202508338

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i precursori comuni utilizzati nel CVD? Scopri i tipi chiave per pellicole sottili superiori

- Qual è il processo di deposizione in fase vapore? Costruire film ultra-sottili per applicazioni high-tech

- Perché è necessario regolare la posizione del campione nelle camere di deposizione per compositi di tantalio-carbonio su larga scala?

- Quali sono gli usi della deposizione chimica da vapore? Alimentare la tecnologia moderna dai chip ai pannelli solari

- Quali tipi di materiali possono essere prodotti utilizzando la CVD? Sblocca film sottili versatili e materiali avanzati

- Quali sono i diversi tipi di processi CVD? Esplora le varianti chiave per la deposizione di film sottili

- Come si crea il biossido di silicio drogato utilizzando la CVD? Padroneggiare la planarizzazione con le tecniche di vetro drogato

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili