Ottenere l'uniformità del rivestimento nei compositi di tantalio-carbonio su larga scala richiede una precisa manipolazione fisica del campione durante la produzione. La regolazione della posizione e dell'altezza all'interno della camera è necessaria per ottimizzare l'organizzazione del flusso di gas e gestire rigorosamente il processo di trasferimento di massa. Senza queste regolazioni, il consumo naturale dei reagenti crea gradienti di concentrazione non uniformi, portando a rivestimenti metallici incoerenti sul materiale.

In un forno di deposizione ad alta temperatura, i reagenti vengono consumati attivamente durante il loro percorso, creando zone di diversa concentrazione di gas. La regolazione sistematica della posizione del campione e l'inversione dell'orientamento compensano questi gradienti, garantendo una qualità di rivestimento costante sia nelle dimensioni assiali che radiali.

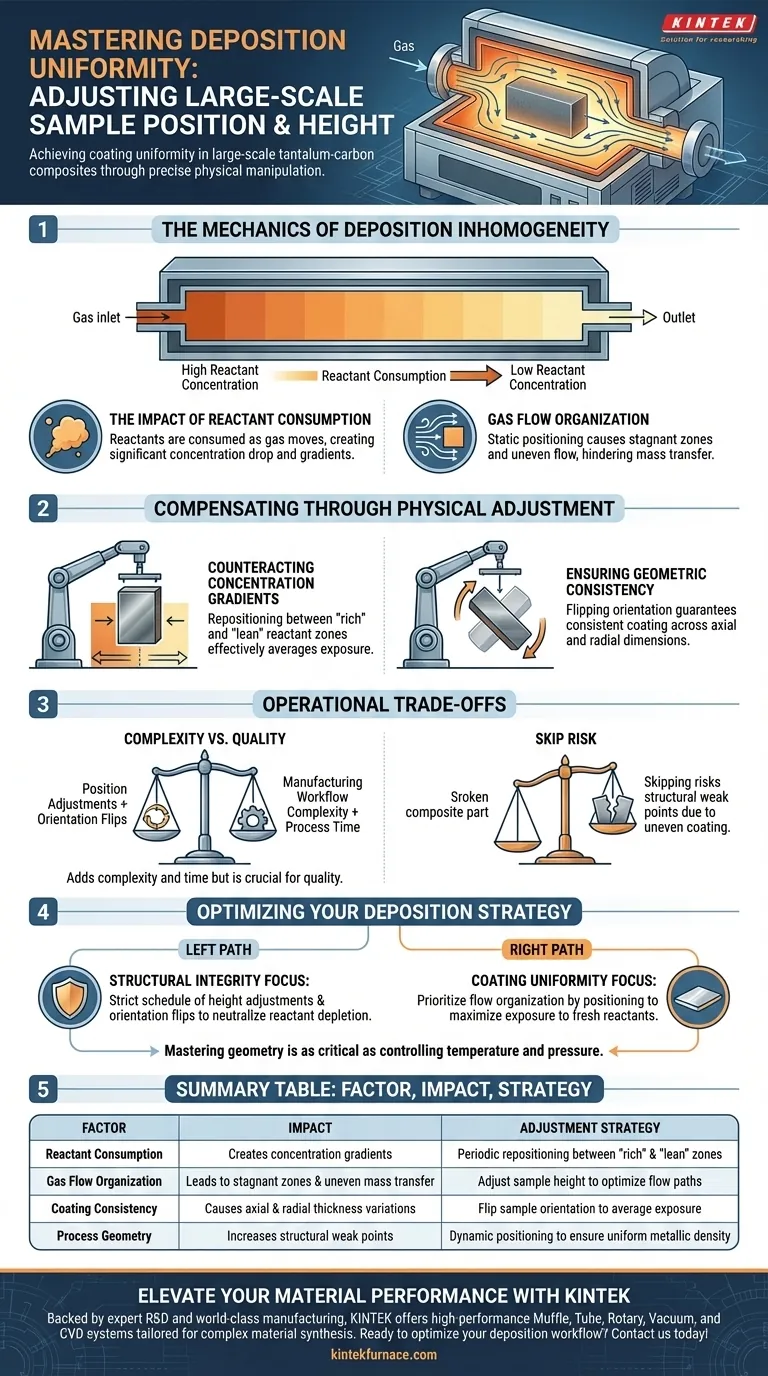

La Meccanica dell'Inomogeneità della Deposizione

L'Impatto del Consumo dei Reagenti

La sfida fondamentale nella preparazione di compositi su larga scala è che i reagenti vengono consumati man mano che il processo si svolge.

Mentre la miscela di gas attraversa il forno ad alta temperatura, i componenti chimici necessari per il rivestimento vengono esauriti.

Ciò si traduce in un calo significativo della concentrazione dei reagenti dall'ingresso all'uscita, creando un "gradiente" piuttosto che un'atmosfera uniforme.

Organizzazione del Flusso di Gas

Il posizionamento statico all'interno della camera porta spesso a zone stagnanti o percorsi di flusso irregolari.

La regolazione dell'altezza del campione influenza direttamente il modo in cui il gas fluisce attorno e attraverso la struttura composita.

Ottimizzare questa organizzazione del flusso di gas è fondamentale per un efficiente trasferimento di massa, garantendo che i reagenti raggiungano effettivamente la superficie del materiale.

Compensazione tramite Regolazione Fisica

Contrasto ai Gradienti di Concentrazione

Poiché la concentrazione del gas non è uniforme, un campione stazionario svilupperà inevitabilmente un rivestimento più spesso in alcune aree e più sottile in altre.

Cambiare la posizione del campione lo sposta tra zone di reagenti "ricche" e "povere".

Questo movimento media efficacemente l'esposizione, prevenendo incoerenze strutturali causate dall'esaurimento localizzato.

Garantire la Coerenza Geometrica

I materiali su larga scala sono particolarmente suscettibili a variazioni lungo la loro lunghezza (assiale) e larghezza (radiale).

Invertire l'orientamento del campione è un passaggio fondamentale per garantire che il rivestimento metallico venga applicato uniformemente su tutta la geometria.

Questo intervento meccanico garantisce una migliore coerenza assiale e radiale, essenziale per le prestazioni finali del composito di tantalio-carbonio.

Compromessi Operativi

Complessità vs. Qualità

Introdurre regolazioni di posizione e inversioni di orientamento aggiunge complessità al flusso di lavoro di produzione.

Richiede un intervento preciso, che può aumentare il tempo di processo rispetto a un approccio di deposizione statico.

Tuttavia, saltare questo passaggio rischia di produrre un composito con significativi punti deboli strutturali a causa dello spessore irregolare del rivestimento.

Ottimizzare la Tua Strategia di Deposizione

Per massimizzare la qualità dei tuoi compositi di tantalio-carbonio, devi trattare il posizionamento del campione come una variabile dinamica.

- Se il tuo obiettivo principale è l'integrità strutturale: Implementa un programma rigoroso di regolazioni di altezza e inversioni di orientamento per neutralizzare gli effetti dell'esaurimento dei reagenti.

- Se il tuo obiettivo principale è l'uniformità del rivestimento: Dai priorità all'organizzazione del flusso posizionando i campioni per massimizzare l'esposizione a flussi di reagenti freschi prima che si verifichi il consumo.

Padroneggiare la geometria del posizionamento del campione è tanto critico quanto controllare temperatura e pressione per produrre compositi ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Impatto sulla Deposizione | Strategia di Regolazione |

|---|---|---|

| Consumo dei Reagenti | Crea gradienti di concentrazione dall'ingresso all'uscita | Riposizionamento periodico tra zone 'ricche' e 'povere' |

| Organizzazione del Flusso di Gas | Porta a zone stagnanti e trasferimento di massa irregolare | Regolare l'altezza del campione per ottimizzare i percorsi di flusso attorno alla geometria |

| Coerenza del Rivestimento | Causa variazioni di spessore assiali e radiali | Invertire l'orientamento del campione per mediare l'esposizione su tutte le superfici |

| Geometria del Processo | Aumenta i punti deboli strutturali nelle parti su larga scala | Posizionamento dinamico per garantire una densità metallica uniforme |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

La precisione nel posizionamento del campione è solo metà della battaglia; l'ambiente termico giusto è l'altra. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per la sintesi di materiali complessi. Sia che tu stia sviluppando compositi avanzati di tantalio-carbonio o film sottili specializzati, i nostri forni personalizzati ad alta temperatura da laboratorio forniscono la stabilità e il controllo del flusso richiesti dalla tua ricerca.

Pronto a ottimizzare il tuo flusso di lavoro di deposizione? Contattaci oggi per scoprire come le nostre soluzioni di forni personalizzati possono risolvere i tuoi problemi di uniformità più impegnativi!

Guida Visiva

Riferimenti

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della sterilizzazione a vapore chimico? Proteggi i tuoi strumenti metallici dalla ruggine e dall'opacizzazione

- Cos'è la deposizione chimica da fase vapore a filamento caldo (HFCVD)? Ottieni film sottili di alta qualità con un controllo di precisione

- Qual è la funzione di un sistema APCVD nella sintesi di grafene bicristallino singolo? Sblocca la crescita di precisione

- Qual è la funzione di una camera di pirolisi a spruzzo personalizzata? Ottimizzare la sintesi di film sottili di ZnSe e PbSe

- Qual è la funzione di H2 nel DLI-PP-CVD per MoS2? Ottimizzare la qualità cristallina e la purezza

- Quali sono le applicazioni industriali dei sistemi CVD? Sblocca film sottili ad alte prestazioni per la tua industria

- A cosa serve la deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni

- Perché il gas H2S diluito è preferito allo zolfo solido per la sintesi di MoS2/WS2? Controllo preciso e uniformità del CVD