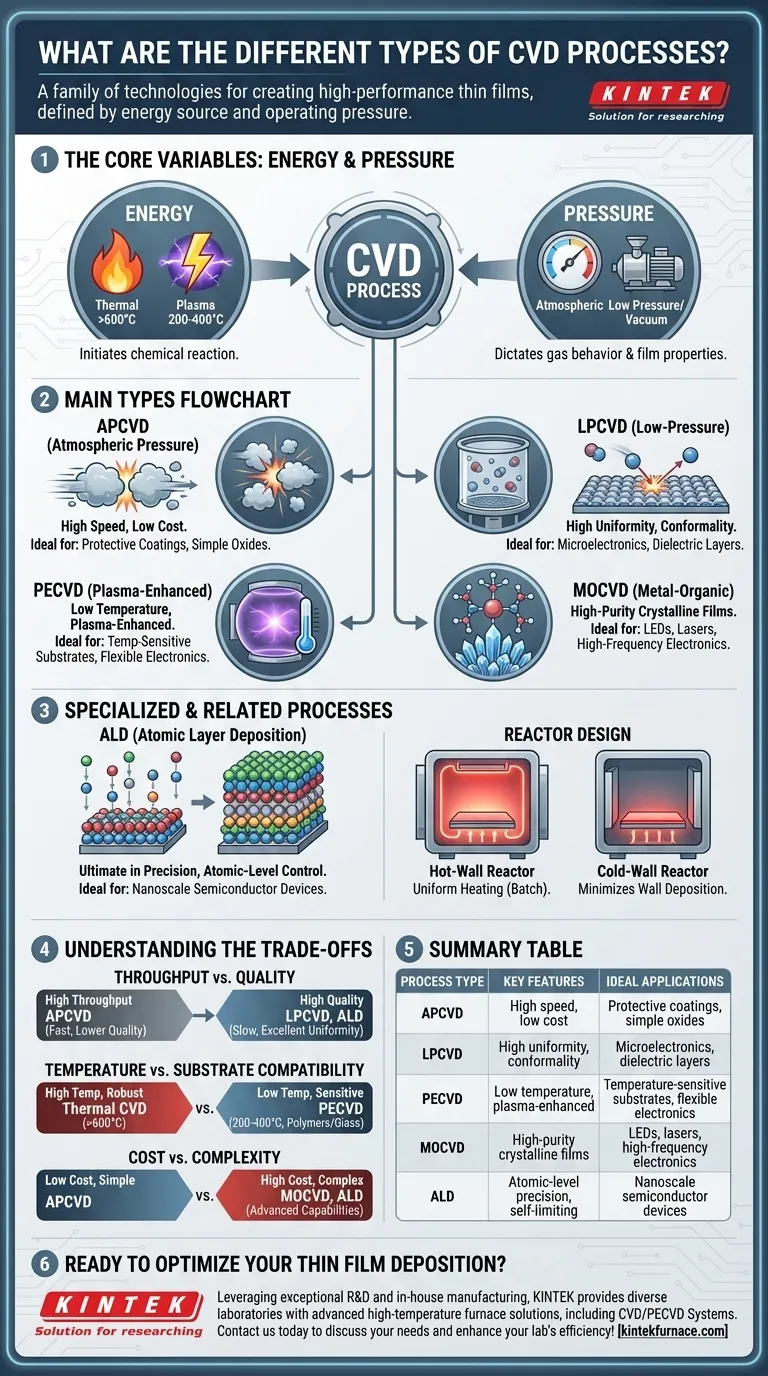

Nella sua essenza, la deposizione chimica da vapore (CVD) non è un singolo processo, ma una famiglia di tecnologie per la creazione di film sottili ad alte prestazioni. I tipi principali si distinguono per la loro fonte di energia e la pressione operativa, tra cui la CVD a pressione atmosferica (APCVD) per la deposizione ad alta velocità, la LPCVD a bassa pressione (LPCVD) per l'elevata uniformità, la CVD potenziata al plasma (PECVD) per l'elaborazione a bassa temperatura e la CVD metallo-organica (MOCVD) per la creazione di materiali cristallini specifici.

Il processo CVD "migliore" non esiste. La decisione critica è un compromesso strategico tra qualità del film, velocità di deposizione, temperatura di processo e costo, con ogni variante ottimizzata per risolvere un diverso problema ingegneristico.

Le Variabili Fondamentali: Energia e Pressione

La comprensione di qualsiasi processo CVD inizia con due parametri fondamentali: l'energia utilizzata per avviare la reazione chimica e la pressione all'interno della camera di reazione. Questi due fattori determinano quasi tutto sulle proprietà del film finale.

H3: CVD Termica: Le Fondamenta

La CVD termica è la forma più fondamentale del processo. Utilizza alte temperature (spesso >600°C) per fornire l'energia di attivazione necessaria affinché i gas precursori reagiscano e si depositino su un substrato.

Questo metodo è concettualmente semplice e può produrre film di altissima qualità e purezza. Il suo limite principale è l'alta temperatura, che può danneggiare o deformare substrati sensibili, come quelli con circuiti integrati esistenti.

H3: CVD Potenziata al Plasma (PECVD): La Soluzione a Bassa Temperatura

La PECVD supera i limiti di temperatura della CVD termica. Invece di fare affidamento solo sul calore, utilizza un campo elettrico per generare un plasma, un gas ionizzato.

Questo plasma fornisce l'energia per scomporre i gas precursori a temperature molto più basse (tipicamente 200-400°C). Ciò rende la PECVD essenziale per la deposizione di film su materiali sensibili alla temperatura come plastiche o wafer semiconduttori completamente fabbricati.

Come la Pressione Operativa Definisce il Processo

La pressione all'interno della camera del reattore influisce notevolmente sul modo in cui le molecole di gas viaggiano e reagiscono, influenzando direttamente la qualità e l'uniformità del film depositato.

H3: CVD a Pressione Atmosferica (APCVD): Per Velocità e Produttività

L'APCVD opera alla pressione atmosferica standard. Ciò elimina la necessità di sistemi di pompaggio a vuoto costosi e lenti, rendendo il processo rapido ed economico.

Tuttavia, a questa pressione, le molecole di gas collidono frequentemente. Ciò può portare a reazioni indesiderate nella fase gassosa prima che raggiungano il substrato, potenzialmente riducendo la qualità e l'uniformità del film. È più adatta per applicazioni in cui la produttività è più critica della struttura perfetta del film.

H3: CVD a Bassa Pressione (LPCVD): Per Qualità e Conformità

La LPCVD opera sotto vuoto (ben al di sotto della pressione atmosferica). Questo aumenta il percorso libero medio delle molecole di gas, il che significa che viaggiano più lontano prima di scontrarsi.

Di conseguenza, le reazioni sono dominate da ciò che accade sulla superficie del substrato, non nel gas sovrastante. Ciò porta a film con eccellente uniformità e conformità—la capacità di rivestire uniformemente strutture complesse e tridimensionali. È un cavallo di battaglia dell'industria dei semiconduttori.

Processi Specializzati per Esigenze Avanzate

Poiché la tecnologia richiede di più dai materiali, sono state sviluppate varianti CVD specializzate per soddisfare requisiti altamente specifici.

H3: CVD Metallo-Organica (MOCVD): Per Film Cristallini ad Alta Purezza

La MOCVD è un tipo specifico di CVD termica che utilizza precursori metallo-organici—molecole complesse contenenti un atomo metallico legato a gruppi organici.

Questo processo è lo standard industriale per la produzione di semiconduttori composti di alta qualità, come l'arseniuro di gallio (GaAs) e il nitruro di gallio (GaN) utilizzati in LED, laser ed elettronica ad alta frequenza. La scelta del precursore offre un controllo preciso sulla composizione del materiale finale.

H3: Deposizione a Strati Atomici (ALD): Il Massimo della Precisione

Spesso considerata una sottoclasse della CVD, l'ALD porta la precisione a livello atomico. Invece di un flusso continuo di gas, l'ALD utilizza impulsi sequenziali e auto-limitanti di diversi precursori.

Ogni impulso deposita esattamente uno strato atomico e non ne deposita di più, indipendentemente dal tempo di esposizione. Ciò fornisce un controllo senza precedenti, a livello di angstrom, sullo spessore del film, che è assolutamente critico per i moderni dispositivi a semiconduttore su scala nanometrica.

H3: Progettazione del Reattore: Parete Calda vs. Parete Fredda

Anche la configurazione del reattore definisce il processo. In un reattore a parete calda, le pareti della camera vengono riscaldate insieme al substrato, il che è ideale per un riscaldamento uniforme nell'elaborazione a lotti. In un reattore a parete fredda, viene riscaldato solo il substrato, minimizzando la deposizione indesiderata di film sulle pareti della camera.

Comprendere i Compromessi

La scelta di un processo CVD comporta il bilanciamento di priorità concorrenti. Nessun singolo metodo è superiore in tutti gli aspetti; ognuno rappresenta un diverso punto di ottimizzazione.

H3: Produttività vs. Qualità

L'APCVD offre la massima produttività ma spesso al costo della purezza e dell'uniformità del film. Al contrario, LPCVD e ALD offrono qualità e conformità eccezionali ma sono processi significativamente più lenti.

H3: Temperatura vs. Compatibilità del Substrato

La CVD termica è semplice ma le sue alte temperature la limitano a substrati robusti come i wafer di silicio. Il vantaggio chiave della PECVD è la sua bassa temperatura di deposizione, che ne consente l'uso su polimeri, vetro e dispositivi che non possono sopportare lo stress termico.

H3: Costo vs. Complessità

I sistemi APCVD sono generalmente i più semplici e meno costosi. I sistemi LPCVD e PECVD richiedono apparecchiature per il vuoto, aumentando i costi. I sistemi MOCVD e ALD sono altamente complessi e costosi, riservati ad applicazioni in cui le loro capacità uniche in termini di qualità del materiale o controllo dello spessore non sono negoziabili.

Selezione del Processo CVD Giusto per il Tuo Obiettivo

Il requisito principale della tua applicazione guiderà la tua scelta tecnologica.

- Se la tua priorità principale è la massima produttività e il basso costo: L'APCVD è il tuo punto di partenza per applicazioni come la deposizione di rivestimenti protettivi o semplici strati di ossido.

- Se la tua priorità principale è l'elevata uniformità e il rivestimento di forme complesse: La LPCVD è lo standard industriale per gli strati dielettrici critici e il polisilicio nella microelettronica.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: La PECVD è la scelta necessaria per applicazioni che coinvolgono plastiche, circuiti completati o elettronica flessibile.

- Se la tua priorità principale è la crescita di film cristallini ad alta purezza per l'optoelettronica: La MOCVD è lo strumento specializzato necessario per la produzione di LED, laser e transistor ad alta potenza.

- Se la tua priorità principale è il controllo definitivo dello spessore su scala atomica: L'ALD è l'unico processo che fornisce la precisione a livello di angstrom necessaria per i chip logici e di memoria all'avanguardia.

In definitiva, la scelta della giusta tecnologia di deposizione consiste nel definire chiaramente le proprie esigenze materiali e selezionare lo strumento che le soddisfa in modo più efficace.

Tabella Riassuntiva:

| Tipo di Processo | Caratteristiche Principali | Applicazioni Ideali |

|---|---|---|

| APCVD | Alta velocità, basso costo | Rivestimenti protettivi, ossidi semplici |

| LPCVD | Alta uniformità, conformabilità | Microelettronica, strati dielettrici |

| PECVD | Bassa temperatura, potenziata al plasma | Substrati sensibili alla temperatura, elettronica flessibile |

| MOCVD | Film cristallini ad alta purezza | LED, laser, elettronica ad alta frequenza |

| ALD | Precisione a livello atomico, auto-limitante | Dispositivi a semiconduttore su scala nanometrica |

Pronto a ottimizzare la tua deposizione di film sottili? Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu lavori con semiconduttori, optoelettronica o altri materiali, possiamo aiutarti a selezionare e personalizzare il processo CVD ideale per risultati superiori. Contattaci oggi per discutere le tue esigenze e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio