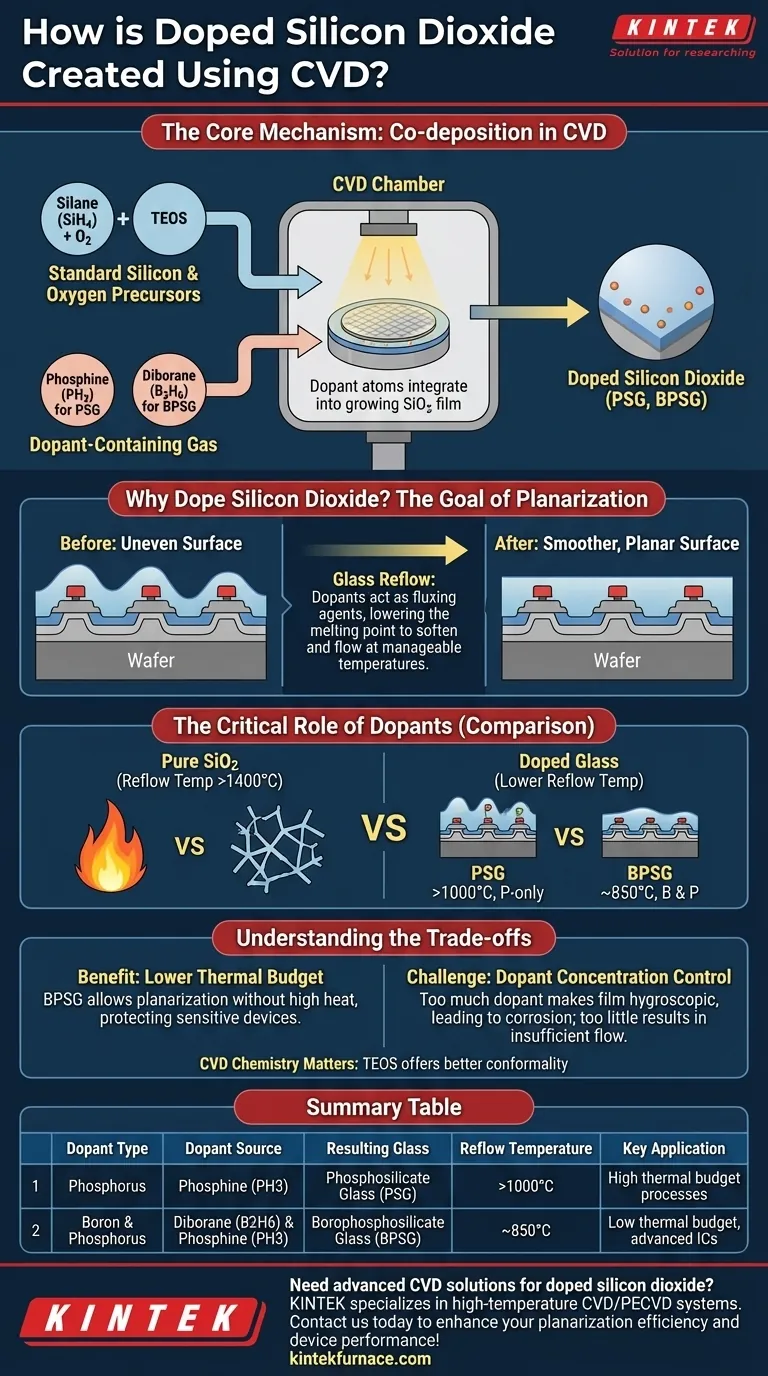

Il biossido di silicio drogato viene creato durante un processo di deposizione chimica da vapore (CVD) introducendo un gas contenente il drogante insieme ai gas precursori standard di silicio e ossigeno. Ad esempio, la fosfina (PH3) viene utilizzata per aggiungere fosforo e una fonte di boro come il diborano (B2H6) viene utilizzata per aggiungere boro. Questi atomi droganti vengono integrati nel film di biossido di silicio man mano che cresce sul wafer, formando un vetro drogato.

Lo scopo centrale del drogaggio del biossido di silicio non è alterarne le proprietà elettriche, ma modificarne fondamentalmente il comportamento fisico. Aggiungendo impurità come fosforo e boro, si abbassa significativamente il punto di fusione del vetro, permettendogli di ammorbidirsi e "fluire" a temperature gestibili per creare una superficie più liscia e più planare.

Il Meccanismo Centrale: Co-deposizione nella CVD

La creazione dell'ossido drogato è una modifica di un processo standard di deposizione del biossido di silicio. La chiave è l'introduzione simultanea di tutti i precursori chimici necessari in fase gassosa.

Iniziare con un Processo Standard di SiO2

In un tipico processo CVD, un gas fonte di silicio viene fatto reagire con una fonte di ossigeno per formare biossido di silicio solido (SiO2) sulla superficie del wafer. Le chimiche comuni includono:

- Silano (SiH4) e Ossigeno (O2), tipicamente a temperature più basse (300-500°C).

- Tetraetossisilano (TEOS), che si decompone termicamente a temperature più elevate (650-750°C) per formare SiO2 di alta qualità.

Introduzione della Fonte di Drogante

Per creare un film drogato, un terzo gas contenente l'impurità desiderata viene aggiunto alla miscela di gas che fluisce nella camera CVD.

- Per creare vetro drogato al fosforo (PSG), viene utilizzato gas fosfina (PH3).

- Per creare vetro borofosfobilicato (BPSG), vengono introdotti sia la fosfina sia una fonte di boro come il diborano (B2H6).

Incorporazione nel Film in Crescita

Man mano che la reazione chimica procede e il film di SiO2 si deposita atomo per atomo, gli atomi droganti vengono incorporati direttamente nella struttura del vetro. Sostituiscono alcuni degli atomi di silicio o ossigeno, interrompendo il reticolo puro di SiO2 e modificandone le proprietà fisiche.

Perché Drogare il Biossido di Silicio? L'Obiettivo della Planarizzazione

Il motore principale per drogare i film di ossido nella produzione di semiconduttori è risolvere la sfida della topografia del dispositivo.

Il Problema: Superfici Irregolari

Man mano che transistor e fili vengono costruiti su un wafer, creano una superficie con "colline e valli" significative. La deposizione di uno strato isolante successivo sopra questa topografia irregolare si traduce in un film conforme che replica i rigonfiamenti, il che è dannoso per la fotolitografia e gli interconnessioni metalliche successive.

La Soluzione: Rifusione del Vetro (Glass Reflow)

La soluzione è depositare uno strato di vetro e poi riscaldare il wafer fino a quando il vetro si ammorbidisce, in modo simile al miele. La forza della tensione superficiale fa sì che il vetro semi-liquido fluisca, riempiendo le valli e arrotondando gli angoli acuti per creare una superficie molto più liscia e planare.

Il Ruolo Critico dei Droganti

Il SiO2 puro ha un punto di rammollimento estremamente elevato (ben al di sopra di 1400°C), una temperatura che distruggerebbe i delicati transistor già presenti sul wafer. I droganti agiscono come agenti fondenti, rompendo il rigido reticolo atomico del SiO2 e abbassando drasticamente la temperatura alla quale il vetro rifonde.

- Vetro Fosfosilicato (PSG), noto anche come P-glass, è drogato solo con fosforo. Richiede temperature superiori a 1000°C per fluire efficacemente.

- Vetro Borofosfobilicato (BPSG) è drogato sia con boro che con fosforo. La combinazione di droganti abbassa ulteriormente la temperatura di rifusione, a circa 850°C.

Comprendere i Compromessi

Sebbene essenziali, l'utilizzo di ossidi drogati introduce complessità di processo che devono essere gestite con attenzione.

Il Vantaggio: Un Budget Termico Inferiore

Il più grande vantaggio del BPSG rispetto al PSG è la sua temperatura di rifusione inferiore. Questo è fondamentale nella produzione moderna, poiché consente la planarizzazione senza esporre le strutture sensibili sottostanti a un calore eccessivamente elevato.

La Sfida: Controllo della Concentrazione del Drogante

La percentuale di droganti nel vetro è un parametro critico. Troppo poco drogante, e il vetro non fluirà a sufficienza alla temperatura target. Troppo drogante può rendere il film instabile e igroscopico, il che significa che assorbe facilmente l'umidità dall'aria, portando alla formazione di acidi che corrodono i cablaggi metallici.

L'Impatto della Chimica CVD

La scelta della chimica base di SiO2 (ad esempio, Silano rispetto a TEOS) conta ancora. Gli ossidi a base di TEOS di solito forniscono una migliore conformità, il che significa che il film è più uniforme nello spessore sui gradini ripidi prima della fase di rifusione. Ciò si traduce in una superficie planarizzata finale più uniforme.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dipende quasi interamente dai vincoli termici del tuo flusso di produzione complessivo.

- Se la tua priorità principale è la semplicità con un budget termico elevato (>1000°C): Il PSG è un'opzione ben compresa ed efficace per la planarizzazione nei processi che possono tollerare alte temperature.

- Se la tua priorità principale è proteggere dispositivi sensibili alla temperatura (<900°C): Il BPSG è la scelta essenziale, offrendo un'eccellente planarizzazione alle temperature più basse richieste per i circuiti integrati avanzati.

- Se la tua priorità principale è il semplice isolamento elettrico senza planarizzazione: Un ossido non drogato proveniente da una fonte TEOS o silano è più semplice ed evita le complessità del controllo dei droganti.

Comprendere come i droganti modificano il flusso del vetro è fondamentale per ottenere la topografia superficiale precisa richiesta per una fabbricazione di dispositivi affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Tipo di Drogante | Fonte del Drogante | Vetro Risultante | Temperatura di Rifusione | Applicazione Chiave |

|---|---|---|---|---|

| Fosforo | Fosfina (PH3) | Vetro Fosfosilicato (PSG) | >1000°C | Processi con budget termico elevato |

| Boro e Fosforo | Diborano (B2H6) & Fosfina (PH3) | Vetro Borofosfobilicato (BPSG) | ~850°C | Budget termico basso, CI avanzati |

Hai bisogno di soluzioni CVD avanzate per il biossido di silicio drogato? KINTEK è specializzata in sistemi a forno ad alta temperatura, inclusi i modelli CVD/PECVD, su misura per i laboratori di semiconduttori. Con la nostra profonda personalizzazione e la produzione interna, garantiamo un controllo preciso per processi come la deposizione di PSG e BPSG. Contattaci oggi per migliorare la tua efficienza di planarizzazione e le prestazioni del dispositivo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione