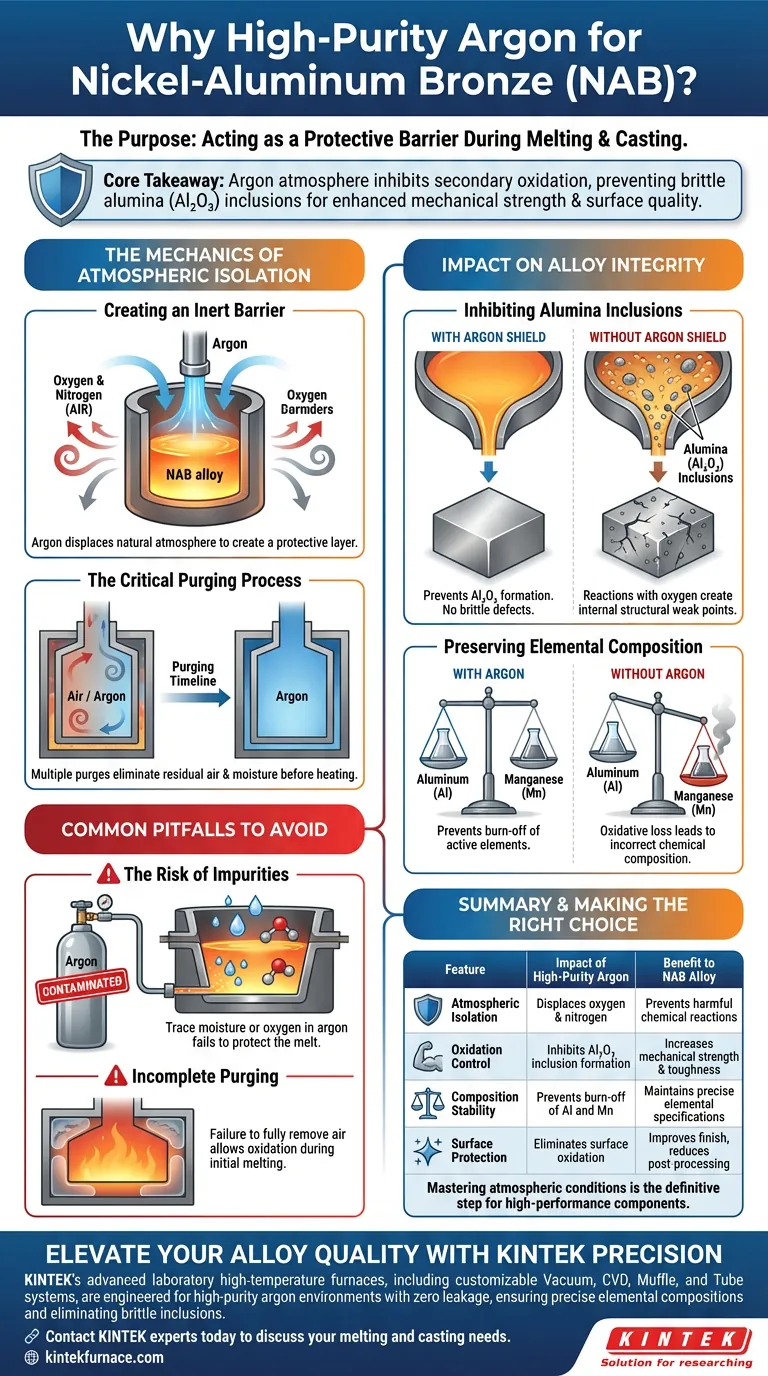

Lo scopo principale dell'utilizzo di gas argon ad alta purezza è agire come barriera protettiva. Isola il bronzo nichel-alluminio (NAB) fuso dall'ossigeno e dall'azoto presenti nell'aria circostante. Creando questa atmosfera inerte, il gas previene reazioni chimiche che altrimenti degraderebbero la qualità del materiale durante le fasi critiche di fusione e colata.

Concetto chiave L'atmosfera di argon è essenziale per inibire l'ossidazione secondaria, prevenendo in particolare la formazione di inclusioni fragili di allumina ($Al_2O_3$). L'eliminazione di questi difetti migliora significativamente sia la resistenza meccanica che la qualità superficiale della lega finale.

La meccanica dell'isolamento atmosferico

Creazione di una barriera inerte

L'argon ad alta purezza viene introdotto nel forno di fusione per spostare fisicamente l'atmosfera naturale.

Ciò crea uno strato protettivo che separa efficacemente la lega fusa dai gas reattivi come ossigeno e azoto.

Il processo critico di spurgo

Per garantire un isolamento totale, la camera del forno viene spesso spurgata più volte prima dell'inizio della fusione.

Questo passaggio elimina l'aria residua e l'umidità, garantendo che l'ambiente sia chimicamente inerte prima che il metallo raggiunga temperature reattive.

Impatto sull'integrità della lega

Inibizione delle inclusioni di allumina

La minaccia più significativa alla qualità del NAB è la reazione tra il suo contenuto di alluminio e l'ossigeno atmosferico.

Questa reazione produce inclusioni di allumina ($Al_2O_3$), che sono particelle fragili che compromettono la struttura interna del metallo.

La schermatura con argon interrompe efficacemente questa ossidazione secondaria, garantendo che la lega rimanga priva di questi difetti strutturali.

Conservazione della composizione elementare

Le alte temperature rendono gli elementi attivi all'interno della lega, come alluminio e manganese, altamente suscettibili alla perdita ossidativa.

Un'atmosfera di argon a basso contenuto di ossigeno impedisce a questi elementi di bruciare.

Ciò garantisce che la colata finale mantenga la precisa composizione chimica richiesta per le sue prestazioni previste.

Errori comuni da evitare

Il rischio di impurità

L'efficacia di questo processo dipende interamente dalla purezza del gas argon.

L'utilizzo di gas che contiene tracce di umidità o ossigeno non proteggerà la fusione.

Spurgo incompleto

Introdurre semplicemente argon non è sufficiente; la camera deve essere accuratamente spurgata dall'aria esistente.

Il mancato rispetto dell'atmosfera residua prima del riscaldamento consentirà l'ossidazione durante la fase iniziale di fusione, indipendentemente dall'argon aggiunto successivamente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue fusioni di bronzo nichel-alluminio, applica i seguenti principi:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'argon ad alta purezza per prevenire inclusioni di allumina fragili che creano punti deboli interni.

- Se il tuo obiettivo principale è la finitura superficiale: Utilizza uno scudo di argon costante per inibire l'ossidazione superficiale, ottenendo una colata più pulita che richiede meno finitura.

Padroneggiare le condizioni atmosferiche è il passo definitivo per trasformare le materie prime NAB in componenti ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto dell'argon ad alta purezza | Beneficio per la lega NAB |

|---|---|---|

| Isolamento atmosferico | Sposta ossigeno e azoto | Previene reazioni chimiche dannose |

| Controllo dell'ossidazione | Inibisce la formazione di inclusioni di Al2O3 | Aumenta la resistenza meccanica e la tenacità |

| Stabilità della composizione | Previene la combustione di Al e Mn | Mantiene specifiche elementari precise |

| Protezione superficiale | Elimina l'ossidazione superficiale | Migliora la finitura e riduce la post-elaborazione |

Eleva la qualità della tua lega con KINTEK Precision

Non lasciare che l'ossidazione comprometta i tuoi componenti in bronzo nichel-alluminio. I forni ad alta temperatura da laboratorio avanzati di KINTEK sono progettati per fornire il rigoroso controllo atmosferico richiesto dalla tua ricerca e produzione.

Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili sottovuoto, CVD, muffola e a tubo ingegnerizzati per gestire ambienti ad argon ad alta purezza con zero perdite. Sia che tu abbia bisogno di eliminare inclusioni fragili o preservare precise composizioni elementari, il nostro team tecnico è pronto a costruire la soluzione perfetta per il tuo laboratorio.

Contatta oggi gli esperti KINTEK per discutere le tue esigenze di fusione e colata.

Guida Visiva

Riferimenti

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la funzione di un forno di essiccazione sottovuoto da laboratorio per catalizzatori Fe-N-C? Preservare la struttura nanoporosa

- Come ottimizza la simulazione CFD la combustione del carburante? Trasforma l'efficienza della fornace con i gemelli digitali

- Perché è necessario un forno di essiccazione ad aria forzata per i catalizzatori di caolino impregnati? Ottenere un'immobilizzazione uniforme dei componenti

- Come fa un sistema di sinterizzazione flash (FS) a migliorare l'efficienza? Sblocca la produzione rapida per compositi di diboruro di titanio

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Quali sono i vantaggi dell'utilizzo di un forno a zona flottante ottica per VNbMoTaW? Raggiungere l'omogeneizzazione ad altissima purezza

- Quale tipo di forno è migliore per applicazioni specifiche? Scegli il Forno Giusto per le Tue Esigenze di Produzione