I sistemi di sinterizzazione flash (FS) trasformano fondamentalmente l'efficienza produttiva applicando un campo elettrico ad alta intensità al corpo verde ceramico, innescando un effetto di fuga termica che densifica il materiale in secondi anziché in ore. Questo processo riduce drasticamente il consumo energetico, sbloccando al contempo proprietà meccaniche superiori nei compositi di diboruro di titanio attraverso un controllo microstrutturale unico.

Sfruttando la fuga termica indotta elettricamente, la sinterizzazione flash disaccoppia la densificazione dai lunghi cicli di riscaldamento. Ciò consente una lavorazione quasi istantanea che consente di risparmiare energia e di ottenere una tessitura dei grani specifica non disponibile con i metodi convenzionali.

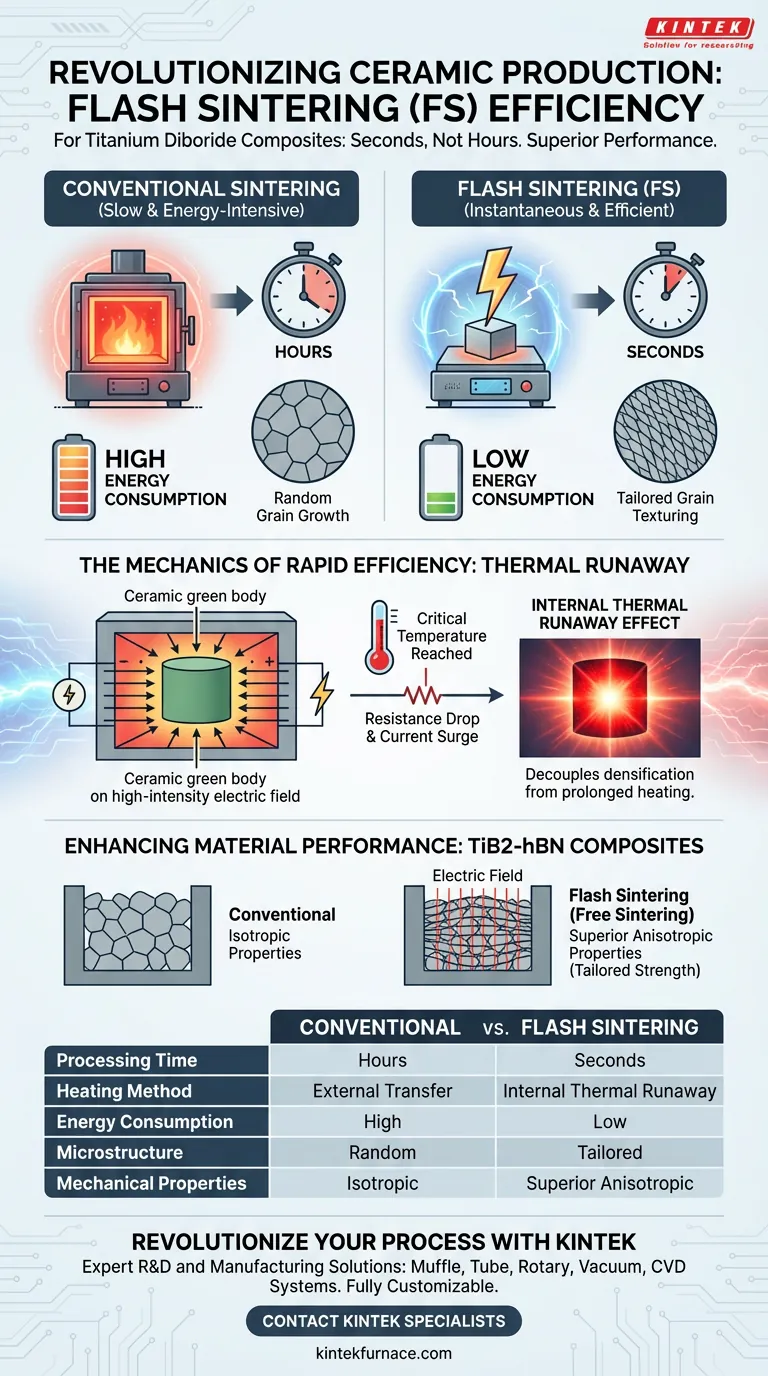

La meccanica della rapida efficienza

Innescare la fuga termica

L'efficienza principale di un sistema FS risiede nella sua capacità di bypassare il tradizionale ritardo termico. Il sistema applica un campo elettrico ad alta intensità al materiale. Una volta che il forno raggiunge una specifica temperatura critica, la resistenza del materiale diminuisce, consentendo alla corrente di attraversarlo.

Densificazione in secondi

Questa sovratensione crea un effetto di fuga termica, riscaldando internamente il materiale rapidamente. Di conseguenza, il corpo ceramico si densifica in pochi secondi. Ciò crea una massiccia riduzione del tempo di ciclo rispetto alla sinterizzazione convenzionale, che si basa sul lento trasferimento di calore esterno.

Drastica riduzione del consumo energetico

Poiché il processo è quasi istantaneo, l'energia totale richiesta per mantenere alte temperature è significativamente ridotta. Il sistema crea un collegamento diretto tra l'apporto elettrico e il consolidamento del materiale, eliminando sprechi energetici dovuti a lunghi tempi di mantenimento nel forno.

Migliorare le prestazioni del materiale

Tessitura dei grani controllata

Oltre alla velocità, i sistemi FS offrono vantaggi distinti unici per i materiali compositi come il diboruro di titanio-nitruro di boro esagonale (TiB2-hBN). Se lavorato senza i vincoli fisici degli stampi in grafite, il campo elettrico influenza direttamente la microstruttura.

Proprietà meccaniche anisotrope

Questo processo induce specifici arrangiamenti della tessitura dei grani all'interno del composito. Di conseguenza, il materiale presenta proprietà meccaniche anisotrope superiori, il che significa che la sua resistenza e le sue prestazioni possono essere adattate per essere maggiori in direzioni specifiche, ottimizzandolo per applicazioni specializzate.

Considerazioni operative e compromessi

La necessità della temperatura critica

Sebbene veloce, il processo non è puramente elettrico. Il sistema richiede ancora che un forno raggiunga una temperatura soglia critica per avviare l'effetto. I guadagni di efficienza si realizzano solo dopo aver raggiunto questo punto di innesco.

Vincoli dello stampo

Gli effetti di tessitura superiori notati nei compositi TiB2-hBN dipendono dall'assenza di vincoli da stampo in grafite. Per ottenere le specifiche proprietà anisotrope descritte, l'attrezzatura e la configurazione devono consentire questa condizione di sinterizzazione "libera", che potrebbe richiedere procedure di manipolazione diverse rispetto ai metodi assistiti da pressione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore di un sistema di sinterizzazione flash per la tua linea di produzione, allinea i parametri del tuo processo con i tuoi specifici obiettivi finali:

- Se il tuo obiettivo principale è l'efficienza energetica: Calibra il tuo sistema per raggiungere rapidamente la temperatura critica di innesco per innescare la fuga termica, minimizzando il tempo totale nel forno e massimizzando la produttività.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Rimuovi i vincoli dello stampo in grafite per consentire al campo elettrico di indurre un allineamento specifico dei grani, con conseguente resistenza anisotropa superiore per i compositi TiB2-hBN.

La sinterizzazione flash offre una rara convergenza di velocità e qualità, trasformando la fase di lavorazione da un collo di bottiglia produttivo a uno strumento per l'ingegneria microstrutturale.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione convenzionale | Sinterizzazione flash (FS) |

|---|---|---|

| Tempo di lavorazione | Ore | Secondi |

| Metodo di riscaldamento | Trasferimento di calore esterno | Fuga termica interna |

| Consumo energetico | Alto (mantenimenti prolungati) | Basso (istantaneo) |

| Microstruttura | Crescita casuale dei grani | Tessitura dei grani su misura |

| Proprietà meccaniche | Isotropo | Anisotropo superiore |

Rivoluziona la tua lavorazione dei materiali con KINTEK

Passa dai colli di bottiglia produttivi all'ingegneria microstrutturale ad alta velocità con KINTEK. Leader nella ricerca e sviluppo e nella produzione di esperti, forniamo soluzioni di laboratorio ad alte prestazioni tra cui forni a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di ricerca o produzione.

Sia che tu miri a ridurre i costi energetici o a ingegnerizzare proprietà anisotrope superiori nei compositi di diboruro di titanio, KINTEK fornisce la tecnologia di riscaldamento di precisione di cui hai bisogno per avere successo. Contatta oggi stesso i nostri specialisti tecnici per scoprire come i nostri forni ad alta temperatura personalizzabili possono ottimizzare il tuo flusso di lavoro di laboratorio.

Guida Visiva

Riferimenti

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione rapida a nastro nella formazione dei contatti metallici? Ottimizzare l'efficienza delle celle solari

- Come influisce la precisione del controllo della temperatura sulla crescita dei cristalli di c-BAs? Garantire l'integrità del reticolo in cicli di due settimane

- Perché l'omogeneizzazione ad alta temperatura è necessaria per i test di dilatazione termica delle leghe refrattarie? Garantire la precisione dei dati.

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Perché il controllo preciso della temperatura è fondamentale per gli elettrodi a diffusione di gas? Ottenere una ridistribuzione perfetta del PTFE

- Perché un forno di essiccazione a convezione forzata a temperatura costante è necessario per l'impregnazione del carbonio di biomassa? Ottimizzare la struttura del materiale

- In che modo un sistema di controllo di precisione del flusso di gas anidride carbonica influenza la precipitazione di carbonato di litio di elevata purezza?

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica